マシニングセンタとタッチプローブによる機上測定とは

マシニングセンタとタッチプローブによる機上測定について説明します。

Cimatron課の戸村です。

「機上測定ってイマイチよく分からない!」という声を時々聞きます。

対象機械、測定方法、費用対効果など、「よく分からない」理由は様々です。

そこで対象機械を限定した上で、「機上測定」について簡単に説明します。

「機上測定」は「On-Machine Measurement」の日本語訳です。

文字通り「機械の上で行う測定」という事です。

「機械(Machine)」は特に決まっていません。

ですが、測定機器の「3次元測定機」は含みません。

「3次元測定機」で行う測定は普通の測定です。

ここでは機械を「マシニングセンタ」に限定して説明します。

| 使用機械 | マシニングセンタ (ミーリング加工機) |

| 計測機器 | タッチプローブ |

| 測定対象 | 加工ワーク(加工物) |

これからご説明する内容は、以下に該当される方を対象としています。

- マシニングセンタを使った機上測定について知りたい方

目次

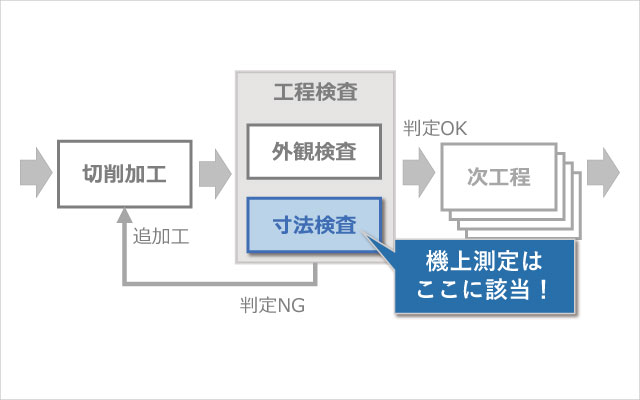

機上測定の目的

寸法不良の加工ワークを次工程に流さない

寸法不良の加工ワークを次工程に流さないために検査します。

工程検査と呼ばれる検査に該当します。

「加工したワークを検査」するために寸法や座標を機上で測定します。

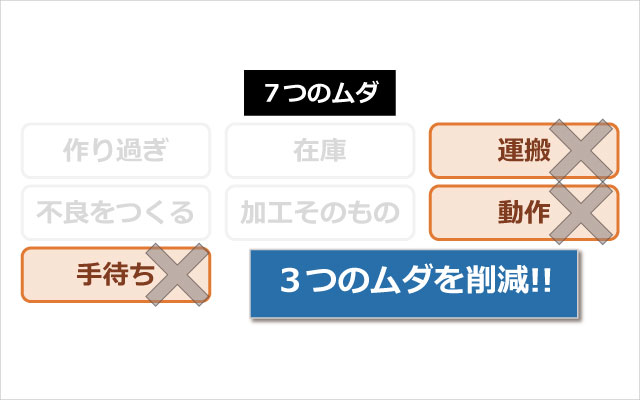

測定のためのワーク運搬を無くす

「7つのムダ」の中に「運搬のムダ」があります。「測定するためのワーク運搬」はムダと言えます。

この「ワーク運搬のムダ」を無くすために、加工「機上」にワークを固定したまま「測定」します。

加工機上で測定できれば、3次元測定機の空きを待つ「手待ちのムダ」も無くなります。

原点出しの動作を無くす

「7つのムダ」の中に「動作のムダ」があります。「測定のための原点出し動作」がムダと言えます。

この「動作のムダ」を無くすために、加工機上に「ワークを固定したまま」加工原点を利用して測定します。

加工原点を利用できれば、わざわざ「測定のための原点出し」をする必要が無いからです。

マシニングセンタとタッチプローブによる機上測定

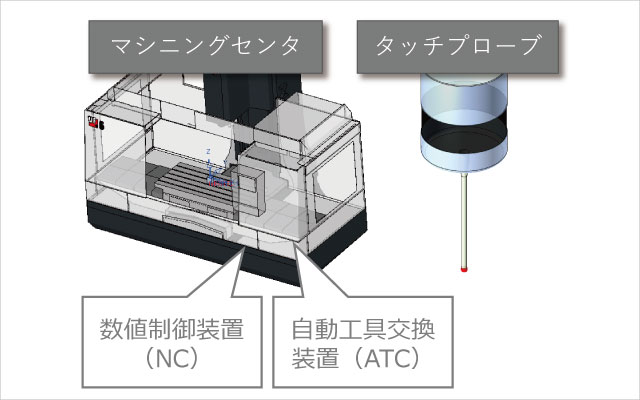

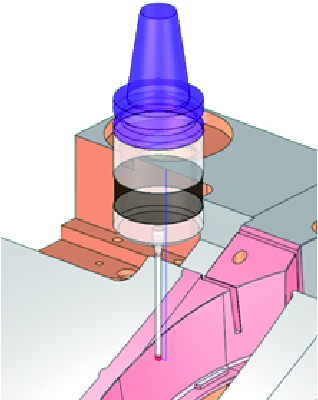

測定に使用するのはマシニングセンタ+タッチプローブ

ここでは機械をマシニングセンタに限定します。

ドリル工具やミーリング工具を使って切削する加工機です。

数値制御装置(NC)と自動工具交換装置(ATC)を搭載しています。

数値制御装置(NC)は、専用のプログラムファイルに従って加工を自動制御してくれます。

このプログラムは「NCプログラム」又は「NCデータ」と呼ばれます。同様に測定のプログラムによって測定を自動制御してくれます。

自動工具交換装置(ATC)により、切削工具を自動で交換してくれます。

これにより荒加工から仕上げ加工までの工程を自動で実行してくれます。

更にタッチプローブへの交換も自動で行なってくれます。

タッチプローブはタッチセンサーによる計測機器です。マシニングセンタなどの工作機械向けのものを使用できます。

加工する際のワーク原点出しのために導入されることが多いです。

既にタッチプローブを使用されている場合は、それを機上測定に利用できます。

既存設備の有効活用になります。

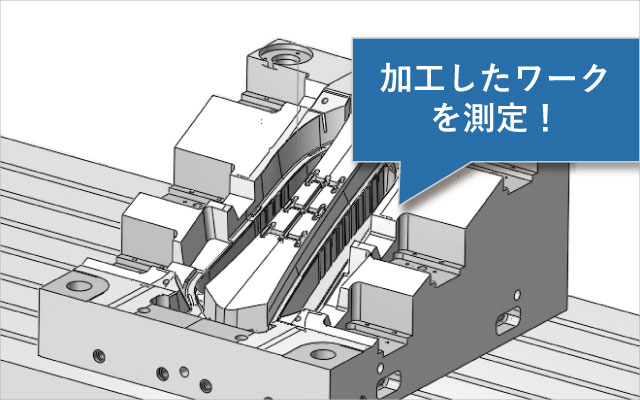

測定対象は加工したワーク

「機上測定」の測定対象は、その加工機で加工したワーク(すなわち加工物)です。

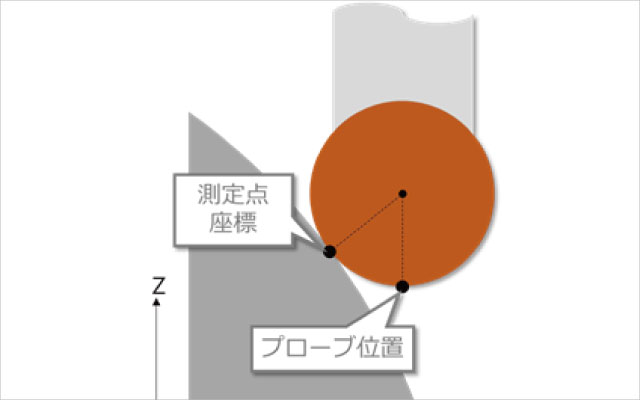

厳密には、加工後も加工機に固定されているワークです。「加工機に固定されている」ことが重要なのです。

何故なら、加工原点や向きが変わらないことを意味するからです。測定対象がどの位置に在り、どの向きに配置されているかが明確です。

この状態を利用して測定することができれば、測定のための原点出しや向きの調整が一切不要となります。

測定の具体的な方法はいろいろ

測定する具体的な方法は様々です。

- 対話式の測定ソフトウェアを利用する

- 測定マクロプログラムを利用する(手動操作)

- 測定プログラムを作成して実行する

- 手入力で測定プログラムを作成

- Excelのマクロなどでツールを開発

- 専用のPCソフトウェアで測定プログラムを作成

- すべて手動

- タッチプローブの移動

- 座標値の読み取りと計算

- その他

メリットとデメリット

メリットは?

マシニングセンタ+タッチプローブによる機上測定のメリットは以下の通りです。

- 作業時間を短縮できる

- 作業者の負担を軽減できる

- 自動測定&無人運転ができる(ただし使用設備とソフトウェアに依る)

A) 機上測定によって作業時間を短縮できる

機上測定では次の4つの作業が無くなります。これにより作業時間が短縮します。

- 加工機→測定機への移動

- 測定機上での原点出し(タッチプローブを利用した場合のみ)

- 測定機→加工機への移動(追加工が必要な場合)

- 加工機上での原点出し(追加工時)

何故なら、加工機上でワークを測定するためです。

3次元測定機へワークを移動する必要がありません。

寸法NGで追い込みの加工が必要になっても、移動はゼロです。

3次元測定機から加工機へワークを移動する必要がありません。

そもそも3次元測定機に移動させていないからです。

追い込みの加工をする際は原点出しが不要です。ワークは一切移動しておらず、原点が変わっていないためです。

B) 機上測定によって作業者の負担が軽減できる

機上測定では次の作業が無くなります。これにより作業者の負担が軽減します。

- 移動作業(加工機→測定機、測定機→加工機)

- 測定の原点出し作業(3次元測定機)

- 加工の原点出し作業(追加工用)

何故なら、上記A) の作業が無くなるからです。

作業が無くなることで、時間と作業者の負担が削減されます。

C) 機上測定によって自動測定&無人運転ができる

加工から測定まで自動&無人で行なうことができます。

何故なら、マシニングセンタには自動工具交換装置があるためです。

加工工具からタッチプローブに自動で交換できます。

ただし自動測定に対応したタッチプローブが必要です。

更に運用を含めた様々な工夫も必要です。

手動タイプのタッチプローブでは自動測定できませんのでご注意ください。

デメリットは?

機上測定のデメリットは以下の通りです。

- 機械稼働率が低下するかも

- 測定プログラム作成の負担

A) 機上測定によって機械稼働率が低下するかも

機上測定は加工機を使って測定します。

そのため機械の稼働率を低下させる可能性があります。

それは測定に時間が掛かってしまう場合です。

手動タイプのタッチプローブは測定に時間がかかります。

タッチプローブをワークに接触する操作と測定結果を読み取る作業があるためです。

測定項目を少なくすることで測定時間を短縮できます。

測定箇所付近までタッチプローブを移動させる動作をNCプログラムで自動化する方法も考えられます。

ですが、ワークに接触させる動作は手動のままです。

B) 測定プログラム作成の負担

測定プログラムで機上測定する場合は、どなたかが測定プログラム作成を担当することになります。

専用ソフトウェアを利用する場合は、なるべく負担が少ないものを選定してください。

ご使用の3次元CAD/CAMソフトウェアに機上測定のオプションがある場合は、そちらがおすすめです。担当者の負担が少なくて済むためです。

まとめ

機上測定は、加工機上に加工ワークを固定したまま測定します。

これにより、「測定のための移動」「測定のための原点出し」の作業を削減できます。

結果、作業時間が短縮し、作業者の負担が軽減します。

3次元測定機の空きを待つ時間も削減できます。

残る課題は「測定」です。

使用するタッチプローブが手動タイプの場合は測定に時間がかかり、測定者に負担がかかります。

しかし、導入コストは低いです。

自動タイプのタッチプローブは、測定プログラムを作成できれば自動測定が可能です。

しかし、測定プログラム作成のためには専用ソフトウェアの購入などの導入コストがかかります。

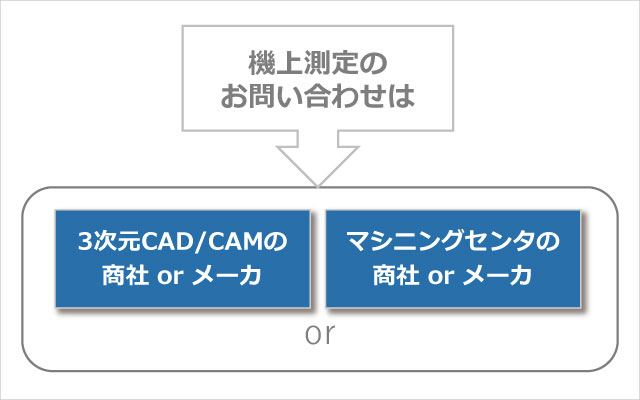

3次元CAD/CAMソフトウェアをご使用の場合は、商社またはメーカへご相談ください。

自動タイプのタッチプローブを導入する必要がある場合は、機械商社または機械メーカへご相談ください。

この記事が参考になれば幸いです。

Cimatronをお使いの方へ

弊社が販売・サポートしている統合3次元CAD/CAMシステムCimatronには機上測定のオプションがあります。

ご関心をお持ちいただけましたら、弊社ホームページに紹介ページがありますので、こちらもぜひご覧ください。

この下にあるリンクをクリックすると紹介ページをご覧いただけます。