NC加工工程を効率化するポイントとは ~CAMによる金型部品加工の効率化~

CAMによる金型部品加工の効率化

プラスチック金型やプレス金型、鍛造金型、鋳造金型の製造において、3次元CAMを利用した加工工程の効率化のポイントをご紹介します。また、金型向けの統合3次元CAD/CAM Cimatronでの例もご紹介します。

モノづくりはグローバルな競争に晒されており、生産性向上のプレッシャーにお悩みではありませんか?時にはいつもと違う視点で考えてみるのは如何でしょうか?

本記事では、金型製造におけるNC加工工程にフォーカスし、CAMソフトによる効率化のポイントをご紹介いたします。加工機はマシニングセンターなどのミーリング加工機に限定いたします。多少なりともご参考になれば幸いです。これからご説明する内容は、以下に該当する方を対象としています。ぜひ、ご覧ください。

- 金型製造に携わっていて、加工工程の効率化で困っている方

- 3次元CAMを使い切れていないのではと感じておられる方

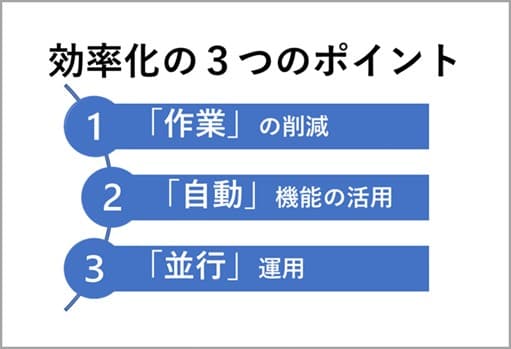

リードタイム短縮の3つのポイント

金型製造において、CAMソフトを利用していることを前提とすると、リードタイムを短縮するポイントとして以下の3つが考えられます。

- 「作業」の削減

- 「自動」機能の活用

- 「並行」運用

作業の削減

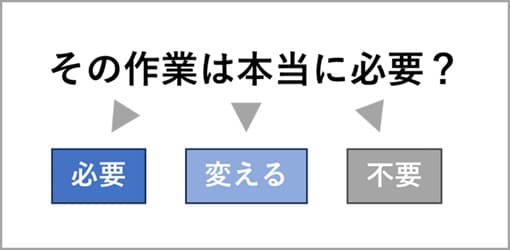

普段行っている「作業」が本当に必要なのかを見直してみては如何でしょうか?

ご使用のCAMソフトのバージョンを更新されている場合、新機能や機能改善によって省略できる作業があるかも知れません。

自動機能の活用

ご使用のCAMソフトの機能を使い切れていますか?CAMソフトに搭載されていながら、使っていない便利機能はありませんか?

CAMソフトは、バージョンアップによって機能改善や新機能の追加が行われます。しかし、普段の仕事に追われていると新機能を確認する時間が取れずに記憶から消えてしまう事もあるでしょう。

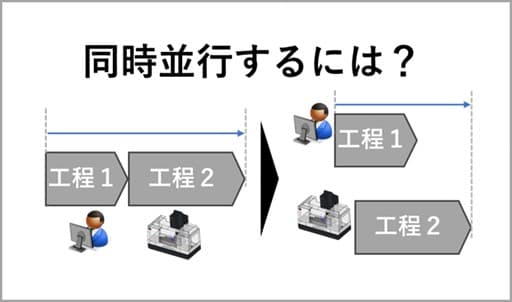

並行運用

複数の工程を順番に実行するよりも、同時並行で実行できた方が時間短縮になります。

パソコンの中央演算装置(CPU)も、複数のコアで同時並行処理をすることで多くの処理を短時間で実行できます。

複数人で、且つ同時並行で作業できれば、全体の所要時間は短縮できます。

これについては、本記事では割愛いたします。

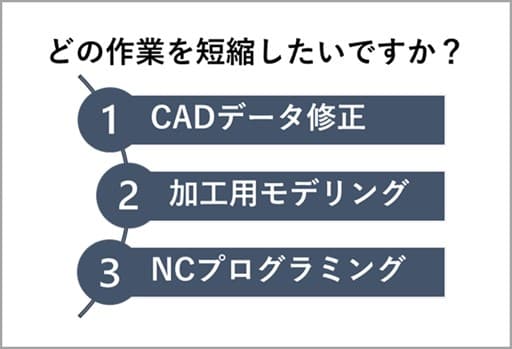

どの作業を短縮したいですか?

金型部品の加工工程において、どの作業を時間短縮していでしょうか?

図面からのモデリングを除き、以下の3項目を抜粋しました。この中に当てはまるものはありますか?

- CADデータ修正

- 加工用モデリング

- NCプログラミング

3次元CADの普及により、図面と共に3次元のモデルデータを提供されることが多くなりました。そのため、図面からのモデリング作業は除外しました。

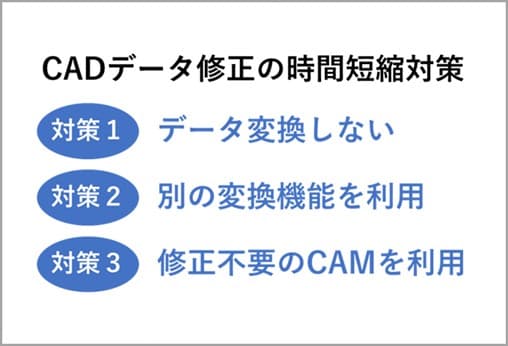

CADデータ修正に要する工数を削減するには?

CADデータ修正に要する作業時間を短縮するにはどうしたら良いでしょうか?

CADデータ修正が必要となる理由として、以下の2つが考えられます。

- モデリングミス

- CADデータ変換に起因する不具合

上記①のモデリングミスは、CADデータの供給元にお願いするしかありません。

上記②のCADデータ変換に起因する不具合のために修正が必要であるならば、受取側でも対策がとれます。ご提案の対策は以下の3つです。

- データ変換をしない

- 別の変換機能を利用する

- 修正不要のCAMを利用する

詳しく説明します。

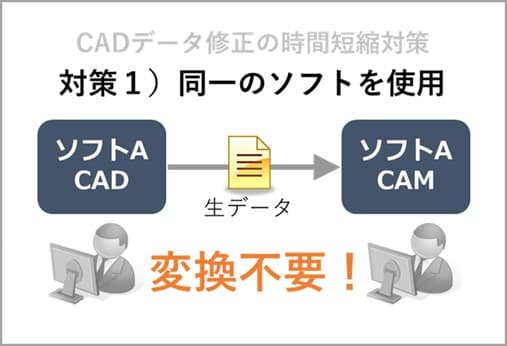

対策1)データ変換しない

3次元のモデルデータの供給元CADと、受け取り側CAMが同一のソフトウェアであれば、生データのファイルをCAM側で開くことが出来るはずです。

不良対策の一つ、「不良の<発生>防止対策」に該当します。データ変換が不具合の発生要因であれば、データ変換を無くすことで、データ修正作業が不要となります。

供給元が社内であれば、モデリング部門と製造部門を同一のCAD/CAMシステムで統一できれば、データ変換は不要となり、データ変換に起因する不具合が発生しません。

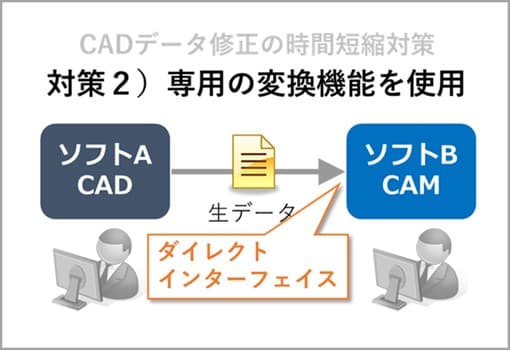

対策2)専用のデータ変換機能を使用

供給元CADの生データ(ファイル)を直接変換できるインターフェイスを使用することで、データ変換に起因する不具合の発生を最小限に抑えることができます。このようなインターフェイスは「ダイレクト・インターフェイス」と呼ばれることが多いようです。

一般的に、STEPやIGESなどの中間フォーマットと比べてCADデータの再現度は高いと言われています。これにより、データ変換に起因するデータ修正の作業は最小限に抑えることができます。

ただ問題は、供給元CADのバージョンと合わせないと変換できない点です。

対策3)データ修正が不要なCAMを利用

加工に影響しない面がデータ変換で変換落ちしていても、面と面の間に加工に影響しない程度の隙間があっても、加工パス計算などが可能なCAMソフトが存在します。弊社が販売・サポートしているCimatronは、垂直面が無くても荒加工から仕上げ加工まで可能です。面の隙間は、切削工具の刃が入らない程度であれば気にする必要がありません。

ソリッド系のCAMソフトでは、きちんと閉じたソリッド形状でないと加工パスを計算できないケースがあると聞きます。データ修正作業は、なるべく最小限に抑えたいところです。

加工用モデリングに要する工数を削減するには?

加工用モデリングとは、加工する側の事情でモデル形状を編集することを示しています。

加工用モデリングとして主に考えられるのは次の2点です。

- 別工程で加工する箇所(穴加工部、電極加工部)を除外

- ピン角出しなどの切削の事情による面延長

これらを効率化するには、ご使用のCAMソフトの機能に大きく依存します。

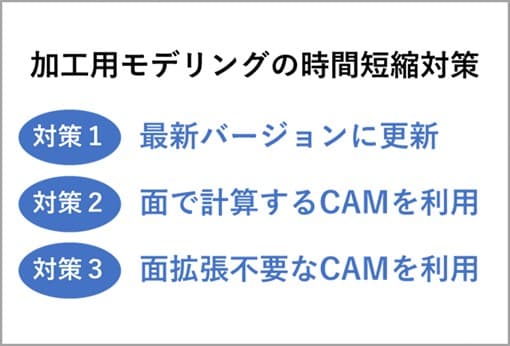

ご提案の対策は以下の3つです。

- CAMを最新バージョンに更新

- 曲面型のCAMを利用

- 面拡張が不要なCAMを利用

詳しく説明します。

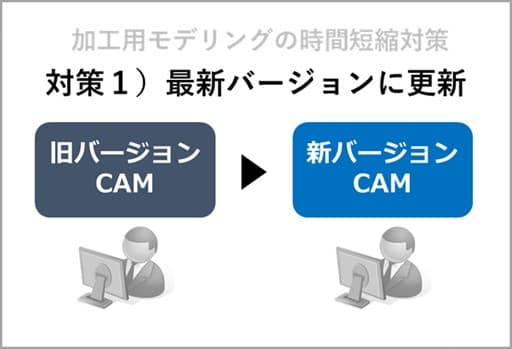

対策1)CAMソフトを最新バージョンに更新

ご使用のCAMソフトのバージョンアップを止めておられる場合は、一度最新版の機能をご確認することをおススメします。

CAMソフトのバージョンアップに伴い、加工パス側で延長が可能になっていれば、加工面の延長作業は不要となります。

ピン角についても、加工面の延長が不要となるようにCAMソフト側が対応してくれていれば、作業が不要となります。

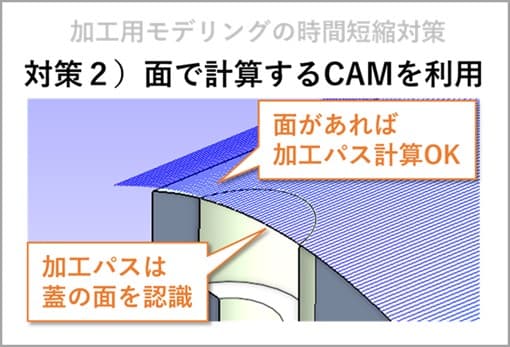

対策2)面で計算するCAMを利用

ソリッド系の多くのCAMソフトは、モデルデータが閉じた完全なソリッドモデルであることを求めます。不完全なソリッドモデルでは加工パス計算ができないCAMもあるようです。

穴加工部を除外するには、穴形状をソリッド機能で埋めることになり、ここでも完全なソリッドが求められます。

サーフェイス系CAMソフトは、面形状さえあれば加工パス計算が可能です。穴加工部を除外したい場合、蓋になる面を作成するだけで済みます。

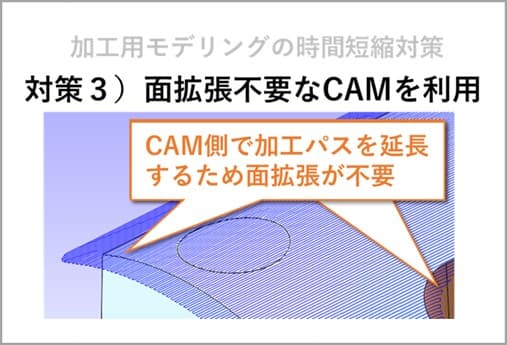

対策3)面拡張不要なCAMを利用

加工パスの延長が可能なCAMソフトであれば、面を拡張する作業が不要となります。

ピン角部分についても、CAMソフト側に対応機能があれば、面を拡張する作業が不要となります。

NCプログラミングに要する工数を削減するには?

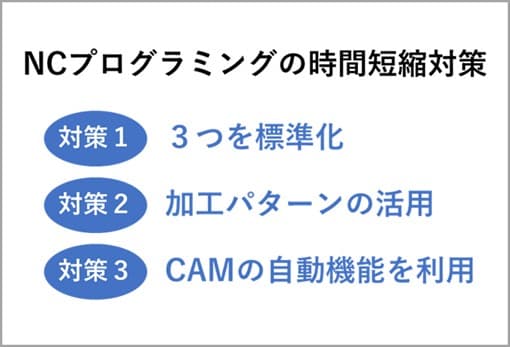

NCプログラミング工程における効率化ポイントは、以下の3つです。

- 3つを標準化

- 加工パターンの活用

- CAMの自動機能を利用

詳しく説明します。

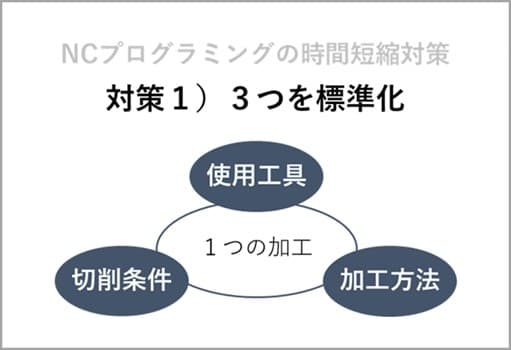

対策1)3つを標準化

「使用工具」「切削条件」「加工方法」の3つを材質別、加工機別、加工方法別(荒、中荒、中仕上げ、仕上げ他)に標準化します。

これらを標準化することで、工具選定や切削条件に悩む時間を削減できます。標準化した情報をCAMソフトに登録して活用すれば、更に効率が向上します。

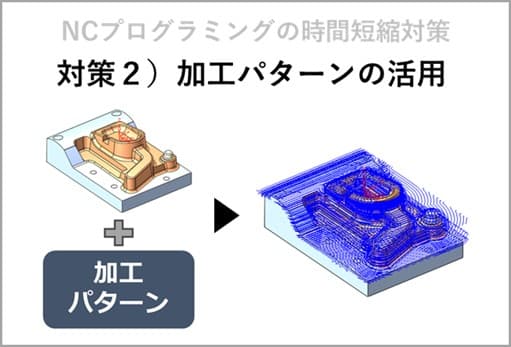

対策2)加工パターンの活用

荒加工→中荒加工→中仕上げ加工といった加工パターンを活用できれば、加工プログラミングにおける作業工数をかなり削減できます。

加工パターンの登録には以下の2つのタイプがあります。

- 事前に登録しておくタイプ

- 実際に使用した加工工程を登録するタイプ

CAMソフトによって異なるので、ご使用のCAMをご確認ください。

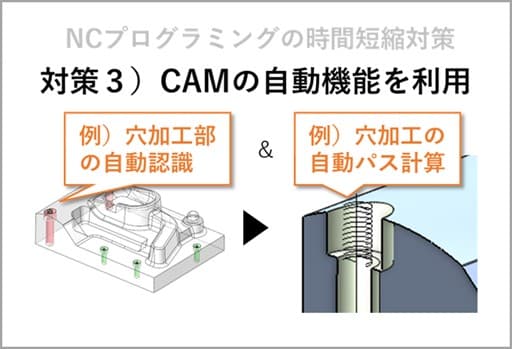

対策3)CAMの自動機能を利用

CAMソフトに搭載されている便利な自動機能を利用して作業工数を削減します。どのような機能があるかは、ご使用のCAMソフトをご確認ください。

Cimatronの場合、自動穴加工の機能があります。穴形状および加工対象かどうか(加工済みかどうか)を自動認識し、予め登録されている加工パターンを自動選択して加工パスを計算してくれます。

まとめ)作業の削減とCAMの自動機能活用がポイント

金型部品加工における、NC加工工程の効率化ポイントについてご提案しました。

とかく「自動化」が注目されますが、自動化の前に標準化が必要となります。今行っている作業が本当に必要なのかどうかをよくご確認ください。

また、ご使用のCAMソフトが最新版かどうか、使っていない便利機能が無いかどうかもご確認ください。本記事が多少なりともお役に立ちましたら幸いです。

ここまでお読みくださり、ありがとうございました。

関心をお持ちいただけましたら、下記フォームよりお気軽にお問い合わせください。