プレート加工に適合したCAM機能とは?

3Dデータを金型加工に使っているが、3D形状部分だけでプレートのポケットや穴あけは図面を用いて2DCAMでやっているというお話を時々伺います。

3Dデータは2D加工では使いにくいからという理由です。

しかし、3Dデータをそのまま使うことでミスの低減、別システムでの作業が不要などのメリットもあります。

果たして3D形状をそのまま使っての2D加工は難しいのでしょうか?

どのような機能を活用すれば3Dデータ(形状)から簡単に2D加工を行うことができるのでしょうか?

ここでは、3D形状からポケット加工や穴加工を行うベースとなる基本的機能を取り上げ、2D加工を簡単に行うために注目すべき機能にはどのようなものがあるか考えてみたいと思います。

挙げられるCAM機能としては

- 簡単に3D形状から加工に必要な形状や情報を取り込める。

- 円弧(G02,G03)のデータで加工できる

- 工具径補正が行える。補正エラーにならないパスを作成できる。

- 治具やワークに対してホルダーやシャンクでの干渉を避けることができる。

- 2D加工でも素材形状を認識できる。

- 3Dも加工でき2D,3Dのオペレーションが共通している。

これからご説明する内容は、以下に該当される方を対象としています。

- 形状加工をしているが、2D加工も考えたい。

- 図面から2D加工を行っているが3Dモデルからも2D加工したい。

- 穴あけ、ポケット加工などに関心がある方

目次

簡単に3D形状から加工に必要な形状や情報を取り込める。

CAMで行う2D加工は、案外簡単ではありません。

加工する範囲を細かく指定する必要があり、輪郭やポケットの形状を簡単に指定できないと新たに作図するなどの作業が発生してしまします。

線を書いたり面を追加作成したりすることは時間がかかりますし、それらの要素をレイヤ管理のようなこともしなければなりません。

後日、加工を確認しようとすると様々な要素があり確認も大変になります。

従って3Dモデルから簡単に加工部位や範囲を決定できることが作業効率及びファイル管理の上で重要になってきます。

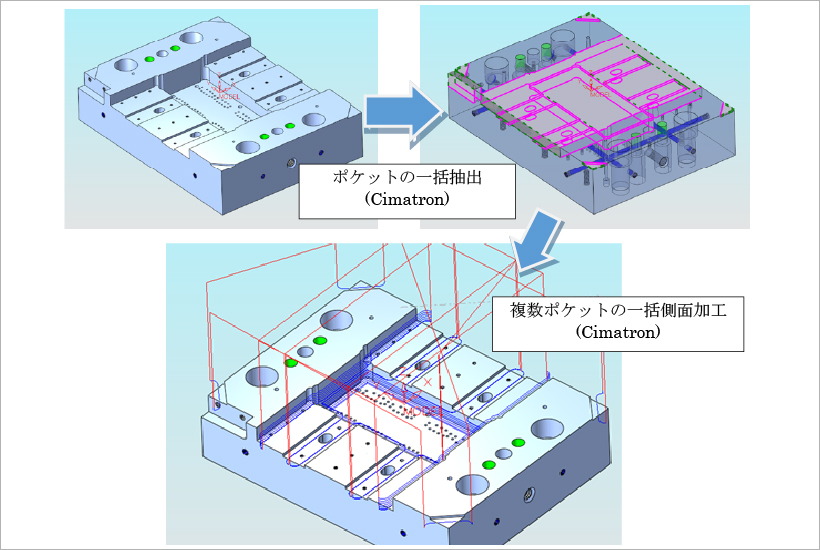

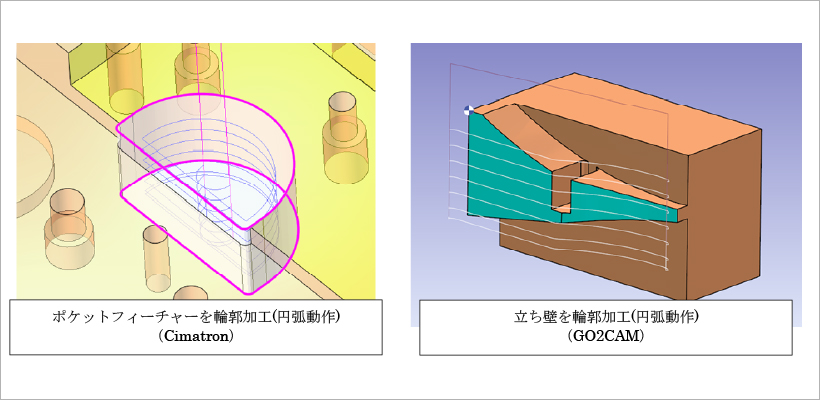

1)ソリッドからのポケットフィーチャー認識

最近のCAMではソリッド形状の中のポケット形状を取り出す機能があります。

取り出されたポケット形状を選択すると範囲や高さ深さが自動的に取り込まれて加工されます。(図1)

この機能は大幅に設定の手間を省くことができますので是非欲しい機能です。

また、ポケットの壁のない部分(オープン)を認識できればオープン部分からアプローチする事もできますのでオープンクローズの認識もできると便利です。

図 1 ポケットの認識と加工

図 1 ポケットの認識と加工

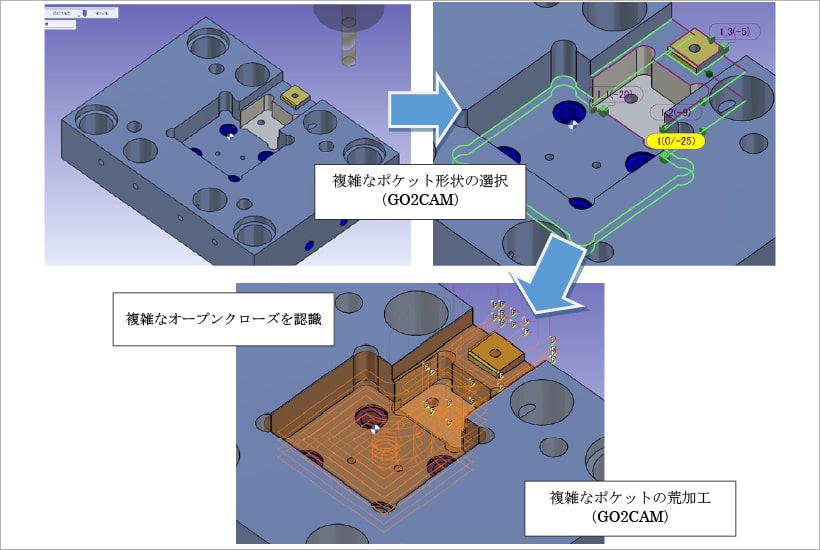

図 2 複雑なポケットの荒加工

図 2 複雑なポケットの荒加工

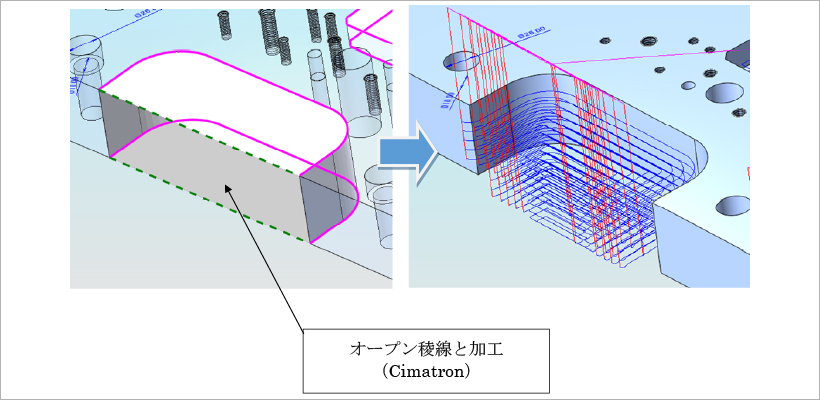

図 3 オープン稜線と加工

図 3 オープン稜線と加工

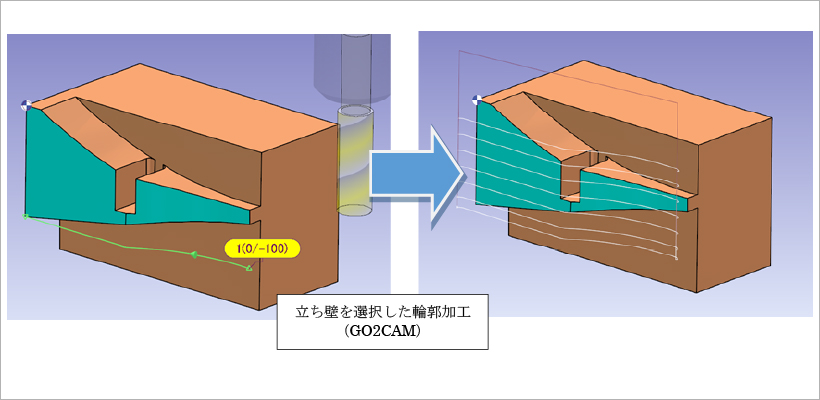

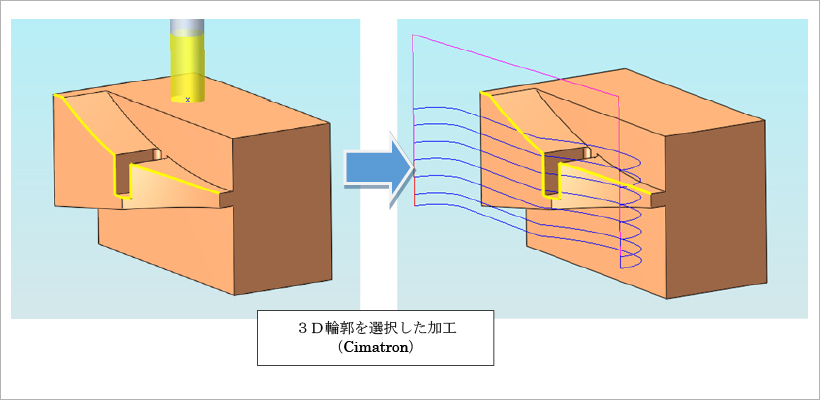

2)立ち壁や3Dラインを指定した輪郭指定

2D加工をするために欲しい2Dエッジ(ライン)が3D形状の中にあるとは限りません。

欲しいラインを選択できない場合は作図機能を使ってそのラインを作成する必要がありオペレータによる作業が発生します。

そのような場合、ラインではなく面を選択して加工する機能が便利です。図4は2Dラインではなく立ち壁を指定して輪郭加工を行っている例です。

また、場合によっては立ち壁もなく3Dエッジを2次元加工に利用せざるを得ない場合もあります。(図5)

このように3D形状を最大限に利用する機能が必要です。

図 4 立ち壁の輪郭加工

図 4 立ち壁の輪郭加工

図 5 3D輪郭加工

図 5 3D輪郭加工

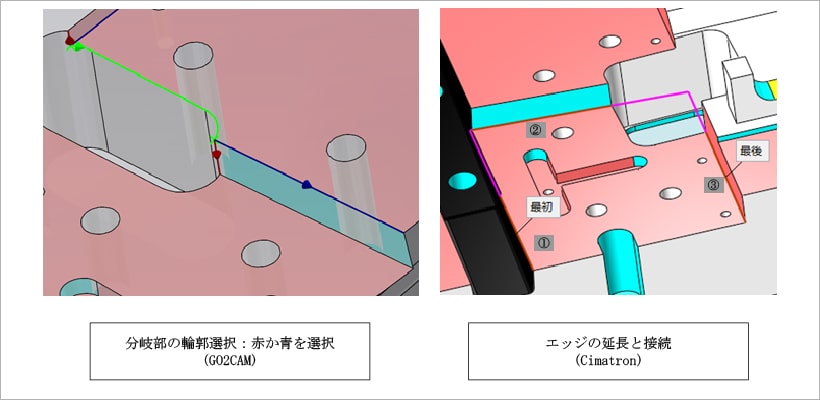

3)分岐のエッジ選択

加工輪郭を選択するときにモデル上ではエッジが分岐します。

図面では上面図の中に垂直線は点になってしまい表示されませんが、3Dモデルの中では段差として存在します。

3Dエッジのつながりには多くの分岐が存在します。

多数の分岐の中から正しいエッジを簡単に選べるシステムが必要です。

また、線を書かなくても単に選択したエッジをつなげてくれると作図が必要なく非常に便利です。

図 6 エッジ選択

図 6 エッジ選択

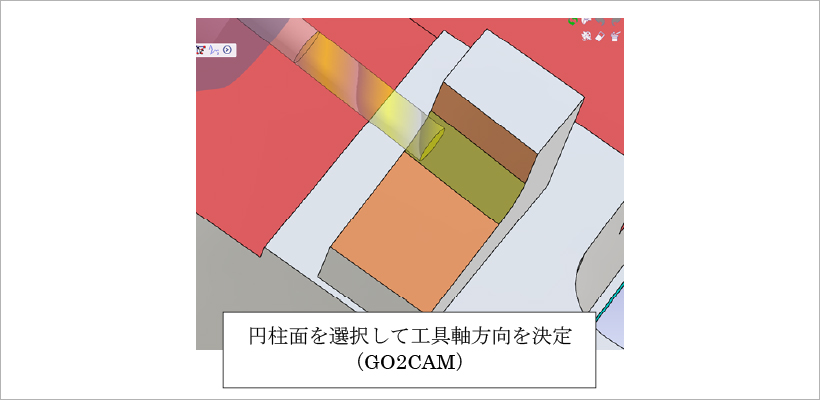

4)加工方向の座標系を作ることができる(位置決め加工のため)

角度指定はもちろん、モデル要素から簡単にZ軸を指定できる必要があります。

ポケットの底平面がなくても円筒面からZ軸方向を決定したり各軸方向の角度を入力して決められるなど、加工方向を3Dモデルから簡単に決定できる機能があると便利です。

多軸加工機を活用することが可能です。

図 7

図 7

円筒面部分は円弧補間で加工できる

2Dの仕上げ加工では円筒面部分は円弧で加工する必要があります。

直線動作が集まったパスでは面の仕上げ状態が悪い場合があり、直線近似の精度を上げるとNCデータの量が膨大になります。

ですので、円筒形状はG02、G03で加工することが重要です。

輪郭として直線、円弧を選択する2DCAMではNCデータも直線、円弧になりますが、円筒を斜めに切ったラインを選択する場合など3D要素を選択する3データの場合、ラインが自由曲線となりやすく直線動作になってしまうことが多いようです。

ですが違う選択方法を使うことでこの問題をカバーできるので、その方法が使えるかどうかが重要です。(例:立ち壁選択やソリッドからのポケットフィーチャーを選択する)

最終的にはポスト出力後のデータが円弧補間であることが必要です。

図 8 円弧動作

図 8 円弧動作

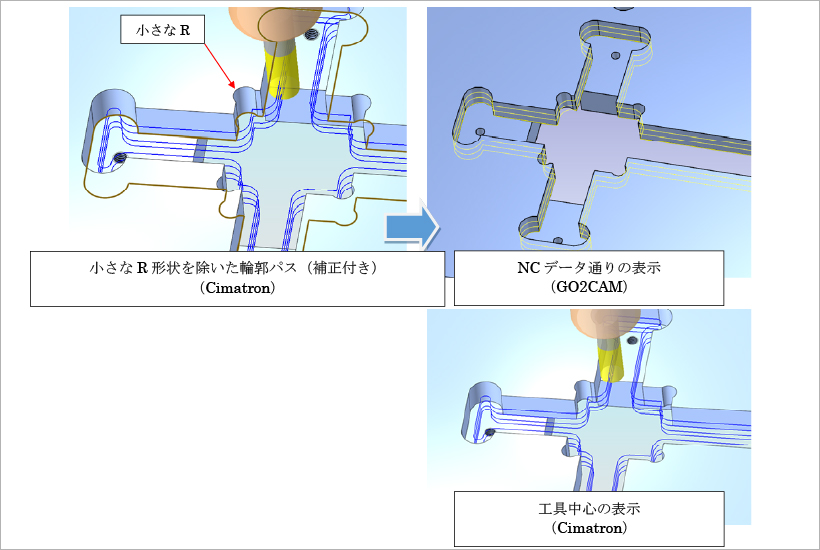

工具径補正が必須

形状を公差内に仕上げるために工具径補正が必須となります。

また、半径補正をかけた際にエラーが出ないように半径値より小さなR部分を除いてNCデータに出力する機能が必要です。

大抵のCAMはこの機能を持っていますので問題ないでしょう。

違いがあるとするとパスの表示の違いがあります。CAMによってNCデータ通りのパスを画面に表示するものや、パスはあくまで工具中心で表示してシミュレーションで表示に差をつけるものがあります。

NCデータできちんと補正コードが出力され補正エラーのないデータが出力されれば問題ありません。

図 9 補正付きデータ

図 9 補正付きデータ

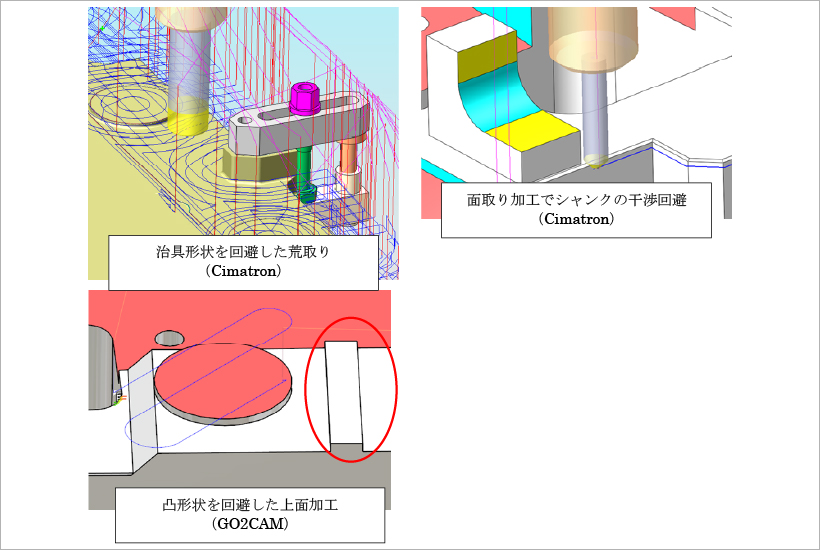

シャンクやホルダー干渉を避けてパスを作成する

3D加工のCAMでは当たり前となっている機能ですが2D加工に関してはチェックのみと言う場合もあります。

2D加工は全部加工できる工具で加工するという前提でパス計算をする場合が多いですが、治具との干渉を避けたパスや面取りのパスなど干渉を避けたパスが必要な場合もあります。

上面加工などでは加工とは別の部分に干渉しないよう加工とは違うところを避ける必要もあり、そのような干渉回避部位を選択できる機能があると便利です。

干渉を避けるための作図作業などを省くことができます。

図 10 干渉を避ける

図 10 干渉を避ける

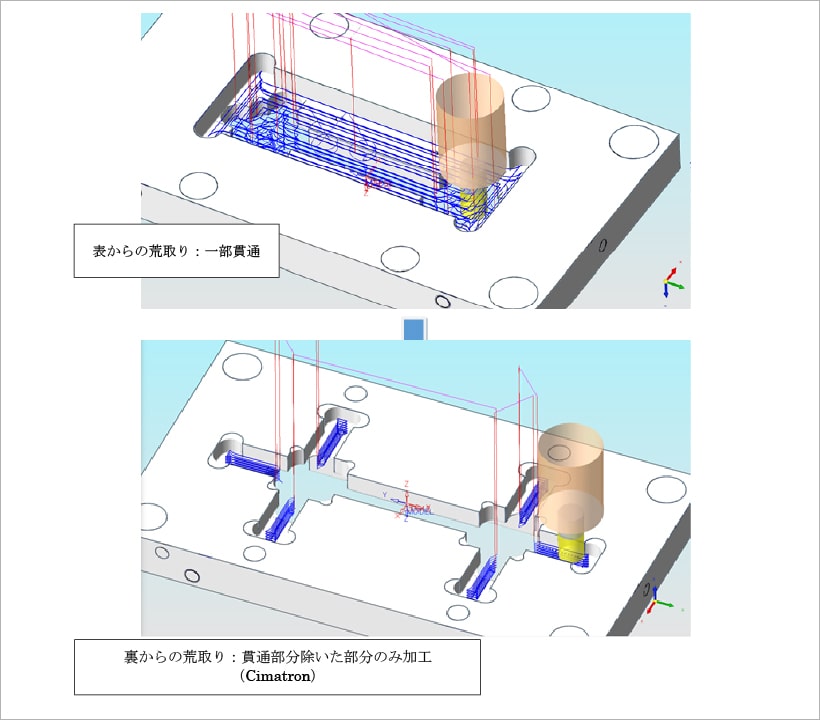

素材形状を認識してムダなパスや危険なパスを出さない

ポケットの荒取りの場合、既に加工してある部分があればそこに荒取りのパスは必要ありません。

その部分のパスを出さないことができれば加工時間短縮ができます。

特にプレートの表裏からの加工の場合には、素材の形状を見ての荒加工のパスが有効です。

また、素形材があるところには早送りで衝突させないなどの安全機能があると安心ですし、衝突を避けるための作図作業が不要になります。

図 11 ストック認識

図 11 ストック認識

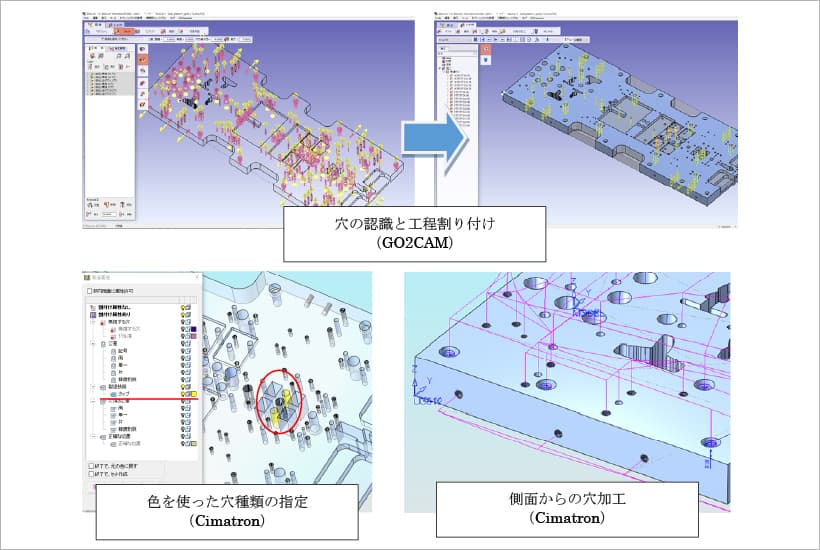

穴の形状を自動で認識し柔軟なパスが出せる

3Dの穴形状に対する加工パス作成は色んなCAMシステムで自動化されています。

それらは3Dパーツの中にある穴の形状を自動で認識してその形状に合うように加工工具と固定サイクルや深さを決定します。ほぼ自動でパスを作ってくれそうですが、注意があります。

3D形状の穴は正しくあいていない場合があるということです。

3Dの形状データが様々な企業を経てくる間に変換が繰り返されて円筒面が自由曲面になっていたり、直径も0.01mm単位で変わっていたりすることがあります。

タップ形状の表現も様々です。

そのような場合でも穴と認識できて適切な工具を選択し穴の深さも決定できるような工具選択の自由度や工程の自由度が必要になります。

そうでないと穴の自動化のためにモデリングが必要になってしまい本末転倒です。(但し、ちょっとしたモデルの問題を解決できるCAD機能が付いていると便利です。)

また、どんな穴なのか(属性)を色で指定することがあります。

穴の色に対応して工程の自動割り付けがあると手作業を減らし、選択間違いをせずにすみます。

さらに5軸機械を持っている場合には、多方向からのドリルも可能であればより工程集約をすることができます。

図 12 穴認識と加工

図 12 穴認識と加工

2Dと3Dが共通オペレーションで使用できる

3D加工と2D加工を行おうという場合、それぞれのパスを出すために違うCAMを覚えるというのは大変な作業です。

元々加工の考え方も異なっている3Dと2D加工ですから、それに加え操作が違い画面も違っているのでは作業者にとって大変な重荷となってしまいます。

どうしても二の足を踏んでしまいます。

ですので、2Dと3D加工を同一CAMで操作でき画面や操作などが共通化しているのは両方の加工に取り掛かって行く上でとてもハードルを低くしてくれます。

とはいえこれは“おまけ”的な内容かも知れませんね。

まとめ

様々な加工機能ではなく、2D加工で3D形状をいかに活用するかという視点からのCAM機能を紹介しました。

ここで挙げた3DCAMでプレート加工を行う際に注目したいポイントは以下の通りです。

- 簡単に3D形状から加工に必要な形状や情報を取り込める。

- 2D部分は円弧で加工できる

- 工具径補正が必須

- シャンクやホルダー干渉を避けてパスを作成する

- 素材形状を認識してムダなパスを出さない

- 穴の形状を自動で認識し柔軟なパスが出せる

- 2Dと3Dが共通オペレーションで使用できる

是非ご検討ください

弊社ではプレート加工を行えるCAMとして金型加工用“Cimatron”と部品加工用“GO2cam”を販売しております。

それぞれ、3Dに強いCimatron、操作性に優れたGO2camという特徴を持っております。詳しいデモを見たいなどご関心のある方は下記より是非お問い合わせください。

ここまでお読みいただきありがとうございました。

関心をお持ちいただけましたら、下記フォームよりお気軽にお問い合わせください。