STマイクロエレクトロニクスはMoldex3Dを使用してICパッケージングプロセスの最適化を実現

顧客情報

STマイクロエレクトロニクスは、46,000人の従業員を擁し、100,000件の顧客と数千社のパートナーを抱える世界最大規模の半導体メーカーです。

- 顧客名:STマイクロエレクトロニクス

- 国名:イタリア

- 産業:半導体

- 導入ソリューション:Moldex3D ICチップパッケージングモジュール

1.概要:ボイドおよびウェルドライン問題の改善

STマイクロエレクトロニクスのエンジニアは、Moldex3D ICチップパッケージングソリューションによって、樹脂充填が不足するリスクを最小限に抑えていました。まず、ソフトウェアで不安定な充填挙動によって発生するボイドの発生状況を再現します。

次に、Moldex3Dの解析でパッケージング設計を最適化し、問題発生のリスクを低減します。製品形状の変更は充填時のメルトフロントに大きな影響を与え、最終的に、成形プロセスでの構造的な不良の発生を避けることができます。Moldex3Dの解析によって、問題を予測した結果を新製品のパッケージングの試作製造に反映できます。

2.製品の2つの課題

- 不安定な充填挙動の改善

- ウェルドライン、ボイドの低減

3.導入ソリューション:ボイドおよびウェルドライン位置の予測

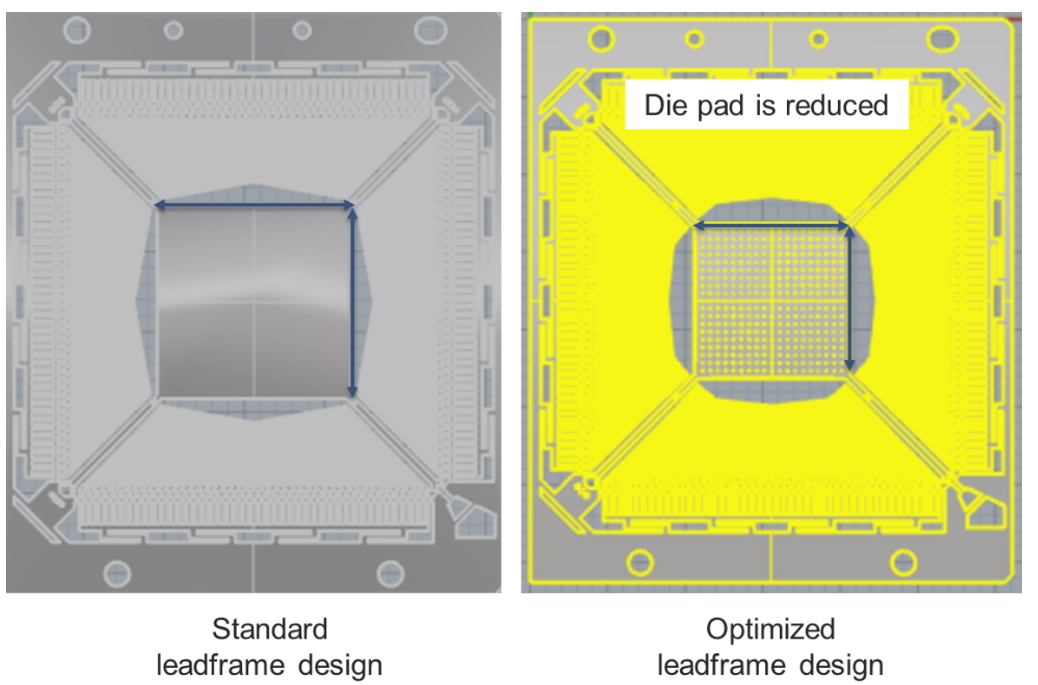

STマイクロエレクトロニクスの設計者によると、標準的な構成のダイパッドのサイズを縮小することで、キャビティのトップとボトムの間の不安定な充填挙動を抑制できるとしています。重要な位置にあるリードフレームのダイパッドの設計を最適化できれば、充填挙動に対して効果的です。そして製品表面上のウェルドラインを減らすことが期待できます。

このソリューションでは、時間とコストをかけた実験と試作品での検証を行わずに、設計段階で検証することで、ボイド問題の解決を目指します。

4.ケーススタディ:解析と実験結果の一致

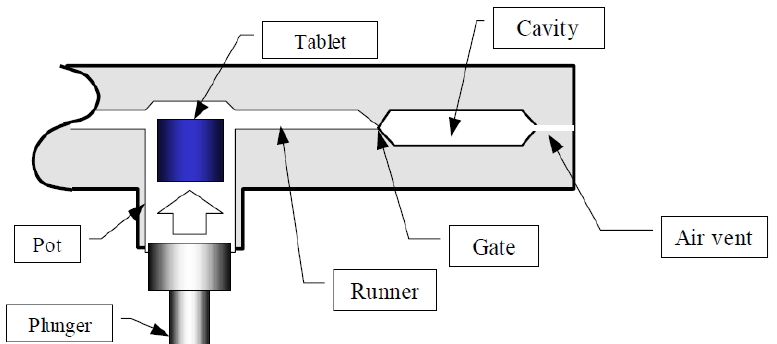

ICパッケージングとは、ICチップをエポキシ樹脂成形材料(EMC)でキャビティ内に封止するプロセスのことで、プランジャーでタブレットをキャビティに押し込みます(図1参照)。

図1 ICパッケージングプロセス

図1 ICパッケージングプロセス

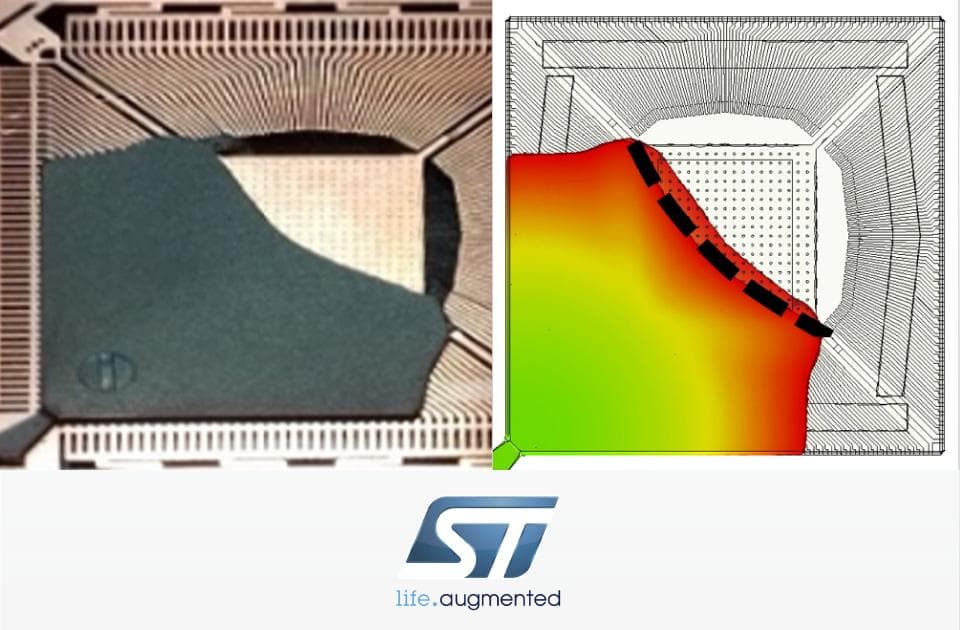

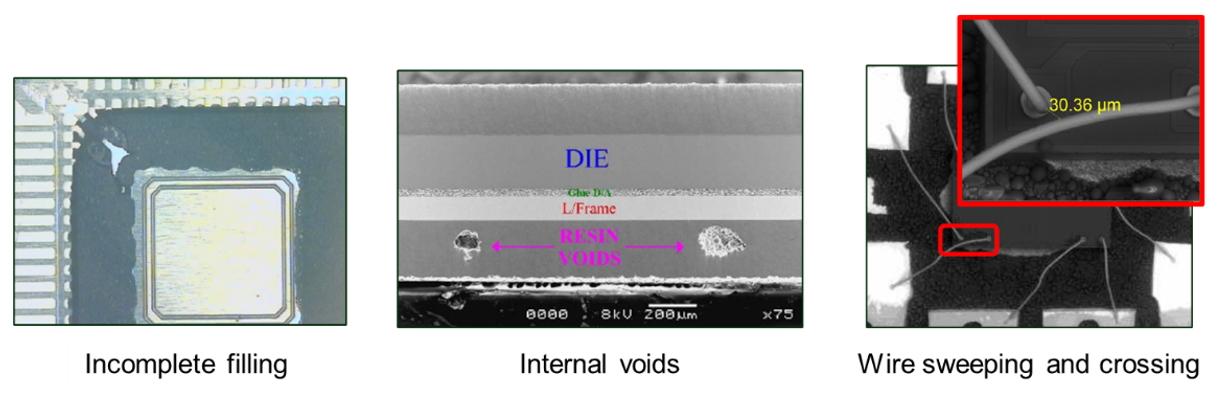

ICパッケージングの一般的な問題として、充填不足、ボイド、ワイヤースイープ、ワイヤークロスオーバーなどがあります(図2参照)。生産ロスや顧客クレームを防止するためには、生産前の早い段階で問題を予測し、改善することが必要となります。

図2 ICパッケージングでの一般的な問題

図2 ICパッケージングでの一般的な問題

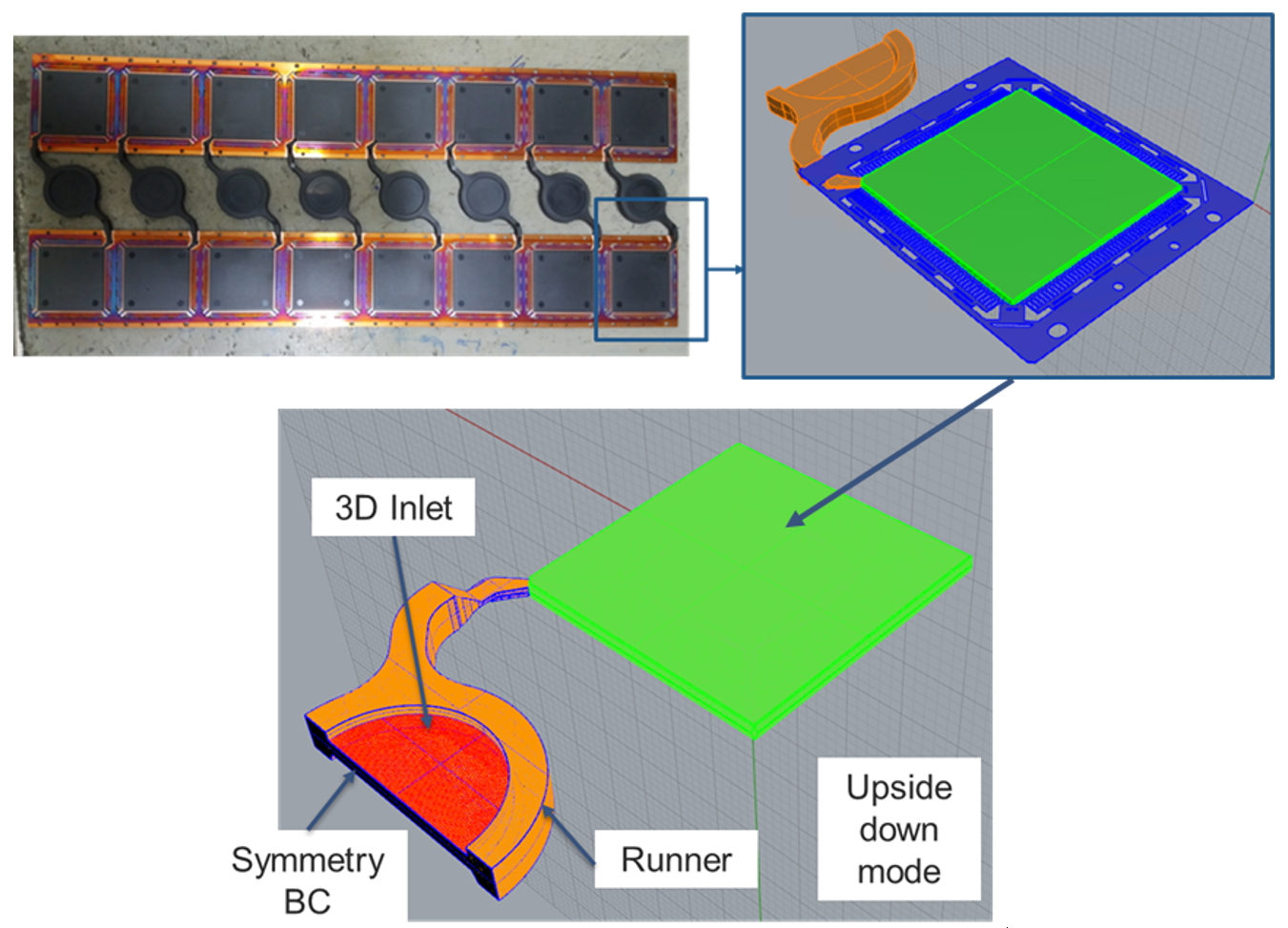

STマイクロエレクトロニクスのチームは、Moldex3Dを使用したICチップ製品のメッシュモデル作成にあたり、製品が左右対称であることから、モデルの片側部分のみ作成することで、解析時間の短縮を図りました(図3)。

図3 実際のモデルとMoldex3Dメッシュで作成されたモデル

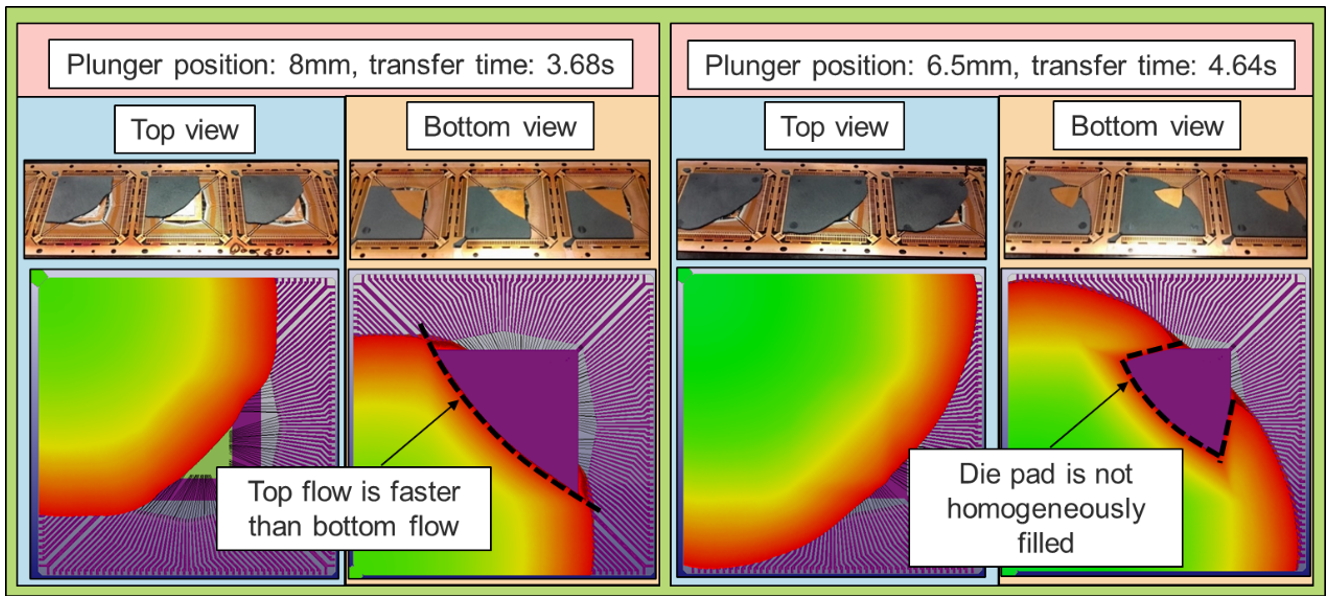

Moldex3Dによる解析の結果、解析と実験の結果がほぼ一致していることが確認できました(図4)。

図4 元の設計での実験と解析結果の比較

図4 元の設計での実験と解析結果の比較

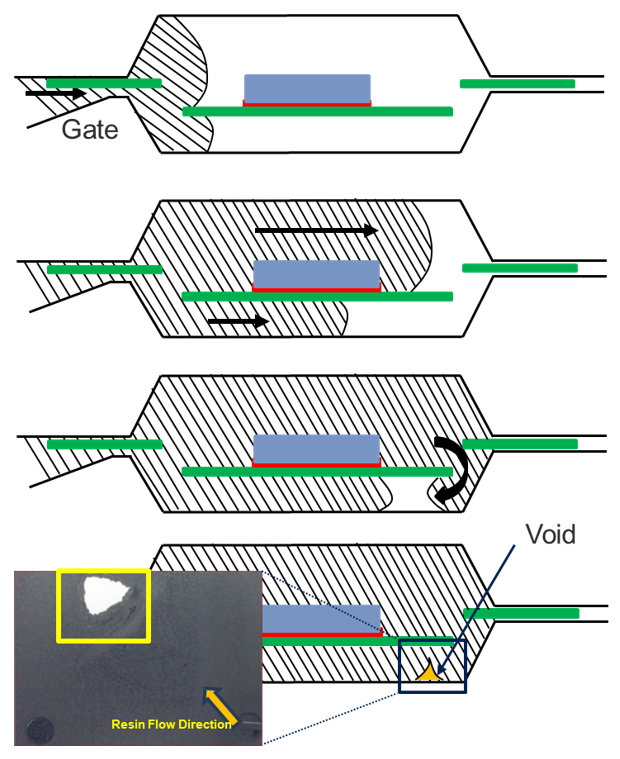

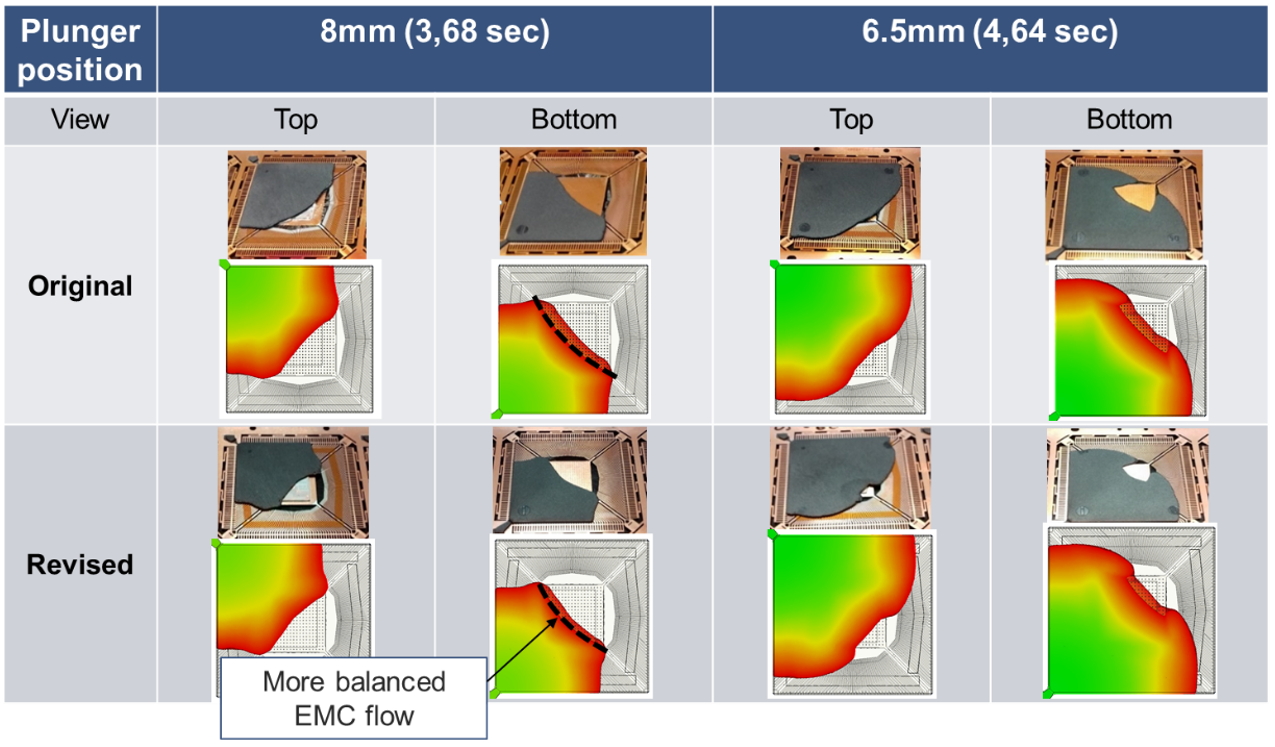

解析結果から、不安定な流動とボイドの発生原因を簡単に特定できました。図5に示すように、非対称な製品形状が非対称になっているので、トップ(前面)の流速がボトム(下面)よりも速くなりますが、ボトム(下面)では反転します。そのため、空気がキャビティの下面に閉じ込められて、ウェルドラインやボイドが発生しています。

図5 充填段階でのメルトフロント挙動

図5 充填段階でのメルトフロント挙動

問題の原因特定後、ダイパッドのサイズを縮小して(図6)設計を最適化して解析したところ、不安定な流動とウェルドラインの問題を大幅に改善できました(図7、8)。

図6 (左)元の設計と(右)最適化後の設計のリードフレームの比較

図6 (左)元の設計と(右)最適化後の設計のリードフレームの比較

図7 (上)元の設計と(下)変更後の設計のメルトフロントの比較

図7 (上)元の設計と(下)変更後の設計のメルトフロントの比較

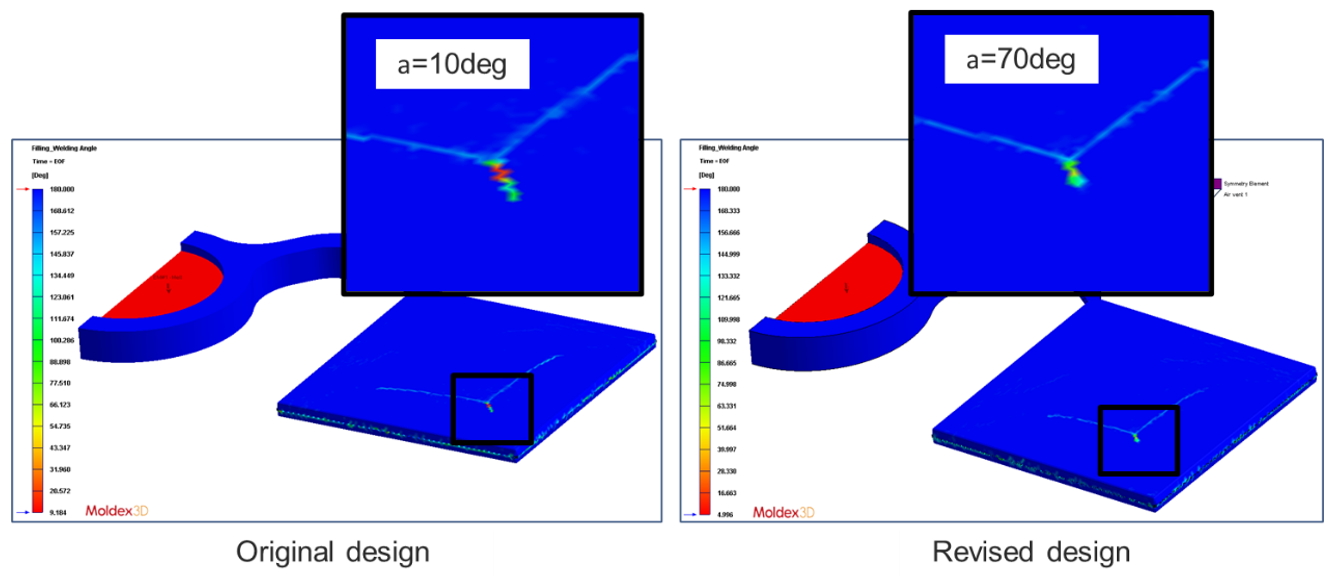

図8 (左)元の設計と(右)変更後の設計のウェルドラインの結果

図8 (左)元の設計と(右)変更後の設計のウェルドラインの結果

5.成果と結論

今回、Moldex3Dを使用することで、以下の結果を確認できました。

1.目立つウェルドラインが発生する可能性の高い場所の特定

2.ウェルドラインの会合角、ボイドの発生する可能性の低減

本事例は下記URLよりMoldex3Dの開発元であるコアテックシステム社の記事を参照しています。

https://jp.moldex3d.com/blog/customer_success/stmicroelectronics-used-moldex3d-to-solve-void-issues-during-chip-encapsulation-process/

ここまでお読みいただきありがとうございました。