アケボノ株式会社様【プラスチック金型メーカー】

CimatronEのモールドデザインで3D金型設計を実現。これにより20%の効率アップを図る

アケボノ株式会社(島根県益田市左ヶ山町ロ167番地1)はプラスチック金型・ゴム金型・各種金型彫刻・機械部品加工を扱い、電気機器、弱電、家電、自動車部品、医療、建設、雑貨などの分野で活躍をしている。

従業員平均年齢は33歳と若く、誠意・熱意・創意をモットーに金型製作に取り組み、技術・品質管理の向上、短納期対応、低価格を実現している。

今回は、このアケボノ㈱がいかにCimatronEを活用しているか、金型製造部設計グループグループ長 杉内護様(以下敬称略)にお話を伺った。

アケボノ株式会社が現在の島根県益田市で金型製作を始めたのは、1982年。大阪で彫刻の仕事をしていた現社長吉部大史朗氏が地元にUターンして設立した。

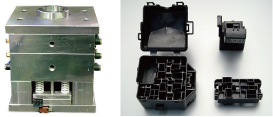

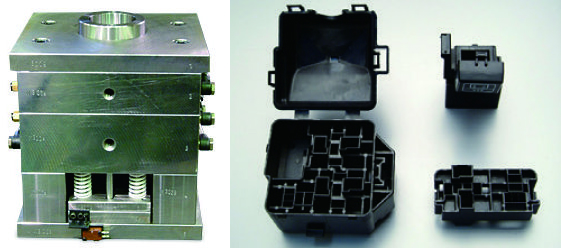

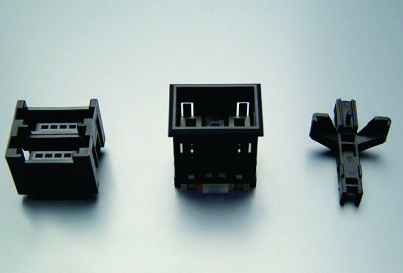

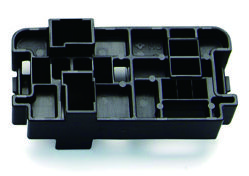

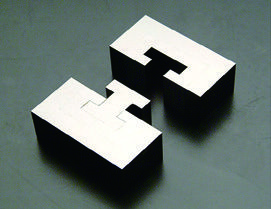

現在では、主に自動車関連のプラスチック金型設計製造を行っている。品目としては、自動車用プロテクター(ハーネス)やヒューズボックス、ミッション回りの機構部品などが多く、成形機150トンクラスまでを中心に製作している。

取引先は、東海地域から九州までと、広範囲の地域に顧客を持っており、最近はより大型の仕事の受注が増えてきている。

ΦSTATION の導入

アケボノがCimatronのCAD/CAMを使い始めたのは、1991年とかなり早かった。アポロワークステーションの時代である。3Dを立ち上げたいという社長の指示で、いくつかのシステムを評価し、ΦSTATIONを選定した。

ΦSTATION選定の理由は、CADの図面もきれいに描けることCAMのバスの綺麗さも他社に比べてよく、コストパフォーマンスに優れていたことなどであった。

ΦSTATIONは、当初は、3D形状の仕事が少なかったために図面作成のために主に使っていたが、その後3D用途の使用が増えてきた。

アケボノが3D金型設計に取り組もうと考えたのは、07年のことであった。その時点では、まだ中ΦSTATIONとしての使用がメインであり、新シリーズCimatronへの移行は進んでおらず、アケボノは、他のシステムも含めて選定を進めた。

数種類のシステムを詳しく評価したが、最終的にCimatronのモールドデザインを選定した。

「正直言ってCimatronの製図機能がΦSTATIONに比べて少し使いづらいと感じていたのですが、統合システムとしての機能性、特来の方向性やサポートも含め、総合的に判断して選定しました。」(杉内氏)

数台を増設し、モールドデザイン、電極モジュールなどは、フローティングで共有する構成とした。

モールドデザインを使用するために、まずΦSTATION からCimatronへの移行が必要であった。

「CimatronEへの移行は、当初1年くらいかかるとおもっていたのですが、意外とスムーズにすすみました。」(杉内氏)

二つのグループに分けて行ったCimatronへの移行プログラムは、予定より早く進み、その分モールドデザインでの3D金型設計に早く取り組むことができた。

モールドデザインは、最初の3ヶ月でほぼ操作が習得でき、その後、月何面かずつ設計できるようになったという。

「最初のころ、Cimatronの製図機能に不慣れだったので、図面の寸法入れは、慣れたΦSTATIONにDXFで渡して行っていました。それでも2か月位立つとCimatronで図面も出力するようになりました。」と当時を振り返る。

「Cimatronの製図機能には、まだ少し要望もありますが、今では新型はすべてCimatronで図面まで作成するようになっており、ΦSTATIONは、過去の改造修正のみに使用しています。」(杉内氏)

Cimatronへの移行 : モールドデザイン導入の効果

「モールドデザインを使用することで、2D化、断面取る時の速さが、ΦSTATIONに比べてずっと速くなりました。陰処理では、断面の向こう側のラインも見えて、非常に見やすい図面が書けることも大きなメリットです。」と嬉しそうに杉内氏は語る。

その他、モデリングでは、ミスミ、フタバの標準カタログの活用により、部品配置、切り取りが非常に効率よくできるようになったという。

以前は、PCからピックアップし、転記して部品表作成という作業を行っていたが、部品数量などの手配間違いも避けられるようになった。

「モールドデザイン導入により、金型設計の仕事の流れが変わり、3Dで設計し、図面が出た時には必要なものすべてができているという感じです。」2D設計では、設計変更時に各ビューの整合性を取って間違いなく修正することが大変でしたが、モールドデザインでは、迅速確実な設計変更対応が可能となり、胃の痛くなるようなこともなくなりました。」(杉内氏)

その他、特に新人には、複雑な2D図面での設計を教えることはかなりハードルが高いが、3Dではずっと作業しやすく、取り組みやすいことも大きなメリットとなっている。

平均20%の効率アップが実現

Cimatronへの移行モールドデザインの導入により、全体の効率としては、平均20%ほどアップしているという。

アセンブリ操作の習熟度を高め、スライド傾斜カムやテンプレートをより活用し、効率3割アップに持っていくことが当面の目標である。

「今まで社内委員は、データ作成に大半の時間を使い、図面は外注していたが、これからさらに効率アップを図り、図面作成も社内で行い、設計変更にもより迅速に対応したいと思います。」(杉内氏)

また、電極作成モジュール、クイック・エレクトロードでも大きな効果が上がっている。

「テンプレートを活用し、主要寸法入れるだけで、配置図まで作成でき、大変便利です。」「従来は電極作成には、モデル切り取り、掃引、枠の作成、平面図面、断面、配置図などとかなりの工数がかかっていました。今では、データ出すところまで、4割は短できています。」杉内氏の笑顔がほころぶ。

また、CAMテンプレートにも連動しており、電極ができれば、すぐデータだせ、格段に効率化できているという。

現在CAD/CAMの担当者は10名弱であるが、社内での対応力を増やすため、現在現場でマシニングセンタを使用しているメンバーをシフトし、数名増員の予定である。

アケボノでは、新人は、まず現場作業を経験し、その後設計に回るというローテーションを行っている。CimatronEの3D型設計であれば、新しいメンバーの立ち上がりも速いと期待されている。

今後は、コンカレント機能を活用し、複数の作業者が一つの型を分担し、並行作業で設計できるように取り組んでみたいですね。より納期を短縮するためには、こういう方向性しかないと思います。また、型設計とリンクした穴あけの自動化も課題です。」と、杉内氏は語った。

お話を伺って、同社の積極的に取り組む姿勢に感動を覚えた。これからもアケボノのチャレンジは続いていくようである。

インタビューご協力

| 協力会社 | アケボノ株式会社 様 |

|---|---|

| ホームページ | https://www.e-akebono.jp/ |

| 所在地 | 島根県益田市 |

| 創業 | 1982年 |

| 事業内容 | プラスチック射出成形金型の設計、製作 |