ペガトロンはタブレットのバックパネルのそり変形を92%改善

顧客情報

ペガトロンは、豊富な製品開発経験と生産プロセスの垂直統合により、革新的な設計からシステム化された生産、製造サービスにいたるまでの一貫したプロセスをお客様に提供しています。EMSとODM産業を融合した新たなDMS(設計・製造サービス)企業となり、競合他社に先駆けて、最先端の製品と優位なビジネスチャンスを提供することが可能となりました。

- 顧客名:ペガトロン

- 国名:台湾

- 産業:電子

- 導入ソリューション:Moldex3D Advanced ソリューション;流動解析モジュール Flow、保圧解析モジュール Pack、冷却解析モジュール Cool、繊維配向モジュール Fiber、そり変形解析モジュール Warp、FEAインターフェースモジュール

目次

1.概要:インサート部品導入時の製品強度を検証する

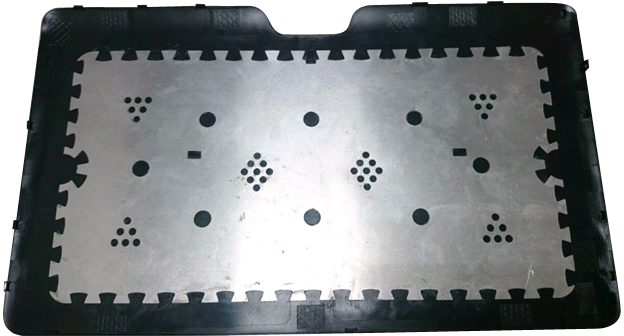

製品の軽量、薄型化のため、ペガトロンチームはタブレットのバックパネルの厚さを1.5mmから1mmに変更するともに、0.5mmの金属パーツをインサート部品として導入することが課題でした(図1)。薄肉部品の成形に際しては、フローバランスの問題が生じやすいうえに、製品の構造強度も考慮しなければならないという大きな課題がありました。ペガトロンはMoldex3D解析ソフトウェアを使用して金型設計の最適化、収縮による変形の改善を行うとともに、FEA機能を介して構造解析ソフトウェアと統合することで製品強度を検証しました。

図1 本事例の金属インサート部品を含む薄肉部品

図1 本事例の金属インサート部品を含む薄肉部品

2.製品の3つの課題

- ショートショット

- エアートラップ

- 厚さの違いによって生じる著しい変形

3.導入ソリューション:変形の削減と必要強度の確保

ペガトロンチームはMoldex3Dを利用することで製品のそり変形の原因を解析し、Z方向への変形を92%削減することに成功しました。また、ANSYS構造解析ソフトウェアとの統合により、製品に必要な強度を確保することができました。

4.ケーススタディ:金属インサート部品導入による放熱効果を確認

電子部品の成形プロセスにおいて、冷却は最終製品の品質にとって非常に重要な要素となります。放熱ツールとしては一般的にファンを使用しますが、ファンを使用できない場合は、アルミニウム製や銅製の放熱板をインサート部品として使用します。金属パネルは厚みや幅が増すほどに冷却効率が向上します。本事例では、製品のZ方向への厚さを仕様により変更できないため、金属インサート部品の厚さを増加させる場合、製品の厚さを減少させる必要があります。また、同時に製品構造も十分な強度があることが求められます。

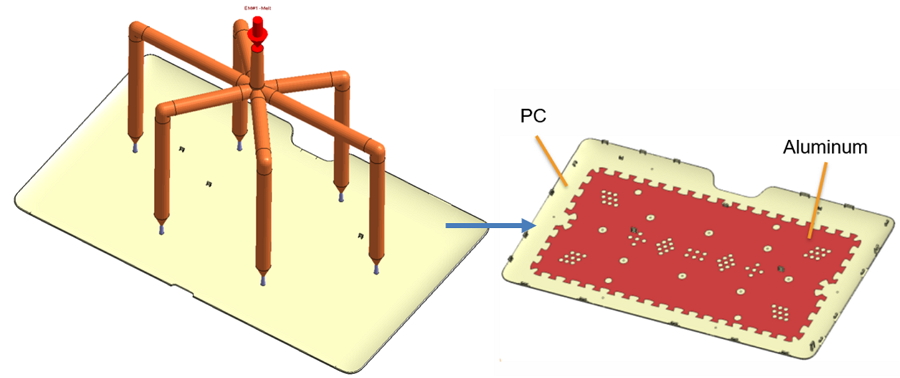

ペガトロンチームは、まず既存の金型を使用して金属インサート部品の熱伝導テストを行い、インサート部品の導入により、良好な放熱効果が得られることを確認しました。そこで、元の金型と製品設計の変更を決定し(図2)、次に、製造プロセス、製品品質、構造強度の3段階に分けて修正を行うことにしました。

図2 元の設計(左)と変更後の設計(右)

図2 元の設計(左)と変更後の設計(右)

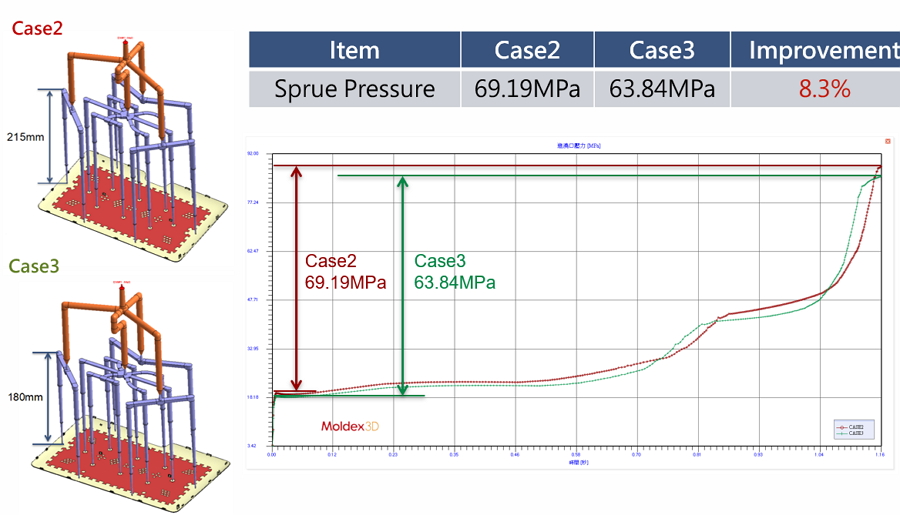

Moldex3Dの射出モジュールを使用したところ、薄肉部品ではスプルー圧力が135MPaまで上がっていることを確認しました。そこでランナーの長さを短縮することを検討し、Moldex3Dを使用して元の設計と変更後の設計(図4)の検証を行いました。その結果、Case3の製品設計では圧力損失が8.3%、材料ロスも13%減少することが確認され、より最適化された設計としてCase3の採用を決定しました。

図4 異なるランナー長の製品設計におけるスプルー圧力結果比較

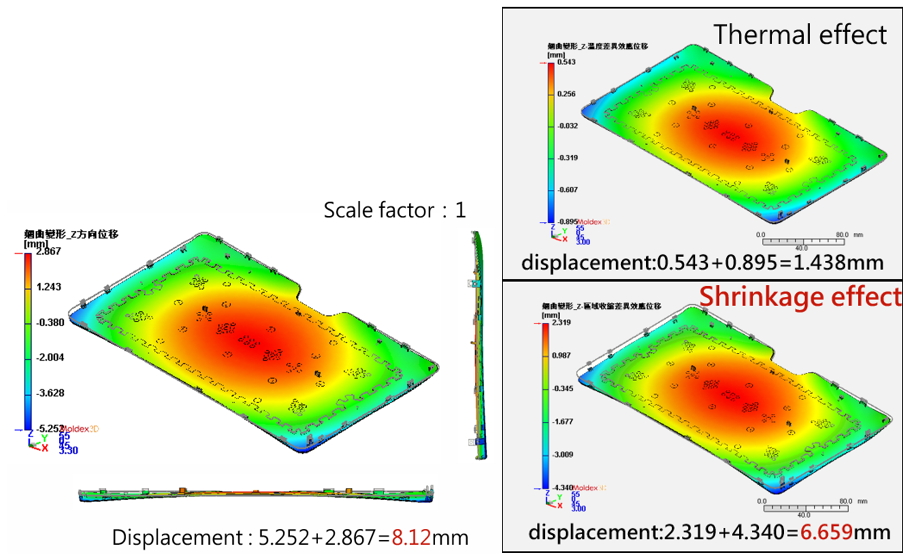

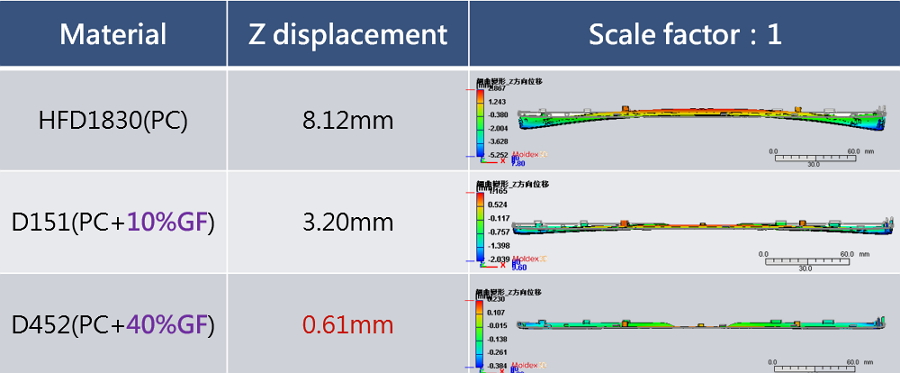

続いて製品のそり変形の改善に取り組みました。Moldex3Dの解析結果によると製品のZ方向へのそり変形の値は8.12mmで、仕様を1.0mm超えていました。そり変形の結果でも製品の収縮の影響が熱の影響よりも大きいことを示しています(図5)。この問題を改善するために、ペガトロンチームは材料に異なる割合のガラス繊維を加え、Moldex3Dでそり変形の結果を検証しました。ガラス繊維を加えると、繊維配向はフロー方向(X軸方向)に沿い、製品収縮に抵抗してそり変形を効果的に減少させ、製品に必要な仕様を満たすことを確認できました(図6)。

図5 元の材料のそり変形結果

図5 元の材料のそり変形結果

図6 異なる割合のガラス繊維を追加した材料のそり変形結果比較

図6 異なる割合のガラス繊維を追加した材料のそり変形結果比較

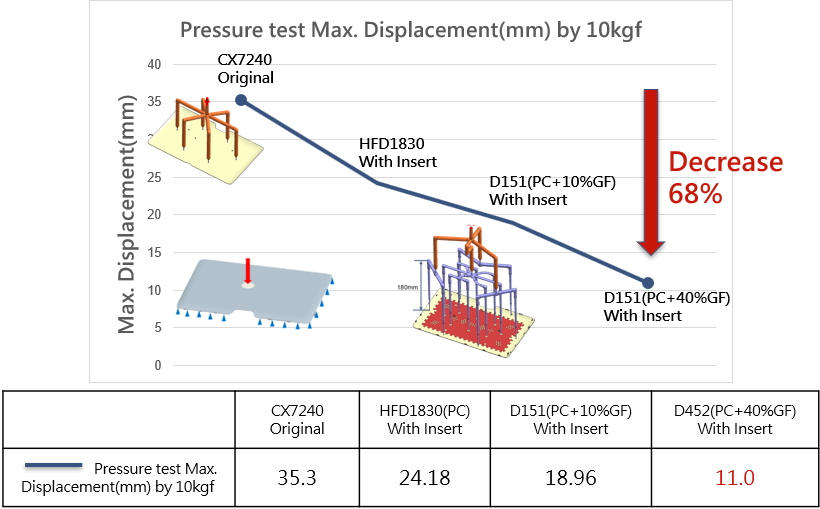

最終段階では製品の構造強度の検証を行いました。Moldex3D FEAインターフェースを使用して応力解析を行い、成形プロセス中に生じるさまざまな要因を検討しました。圧力とねじれの解析を行ったところ、インサート部品とガラス繊維材料を加えると、効果的に製品の変位を減らせることを確認できました(図7)。

図7 異なる製品設計、異なる割合のガラス繊維を追加した材料の圧力テストとねじれテストの結果

図7 異なる製品設計、異なる割合のガラス繊維を追加した材料の圧力テストとねじれテストの結果

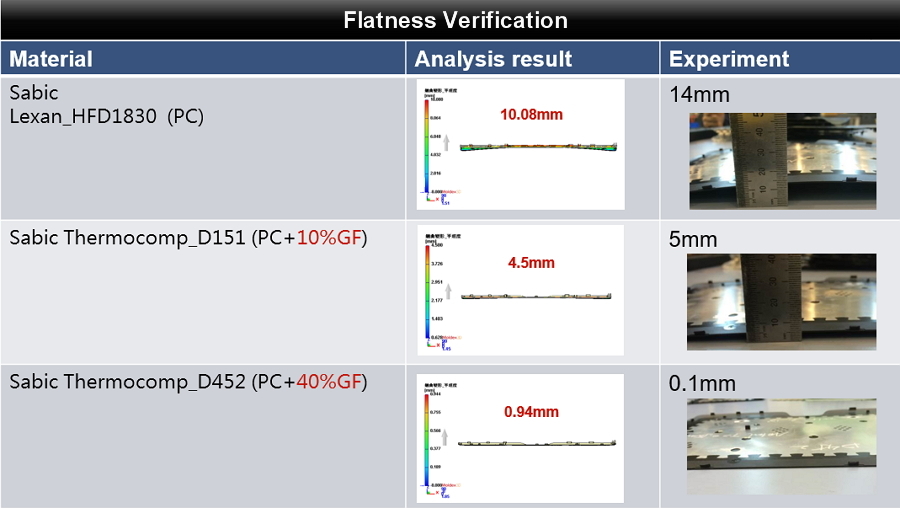

最後に解析結果について実験検証を行ったところ、両結果とも、同じ傾向を示すことが確認できました。平坦度の検証においても、異なる割合のガラス繊維を含む材料の解析結果は実験結果と一致しました(図8)。

図8 平坦度解析結果と実際の射出結果の一致

図8 平坦度解析結果と実際の射出結果の一致

5.成果と結論

今回、Moldex3Dを使用することで、以下の結果を確認できました。

1.厚さを23%削減し、目標とする製品の厚さ1mmを達成

2.そり変形を92%削減

3.圧力損失を8.3%削減

4.材料ロスを13%削減

5.インサート成形により、生産コストを6%以上削減

本事例は下記URLよりMoldex3Dの開発元であるコアテックシステム社の記事を参照しています。

https://jp.moldex3d.com/blog/customer_success/pegatron-improved-the-warpage-of-a-tablet-base-case-cover-by-92/

ここまでお読みいただきありがとうございました。