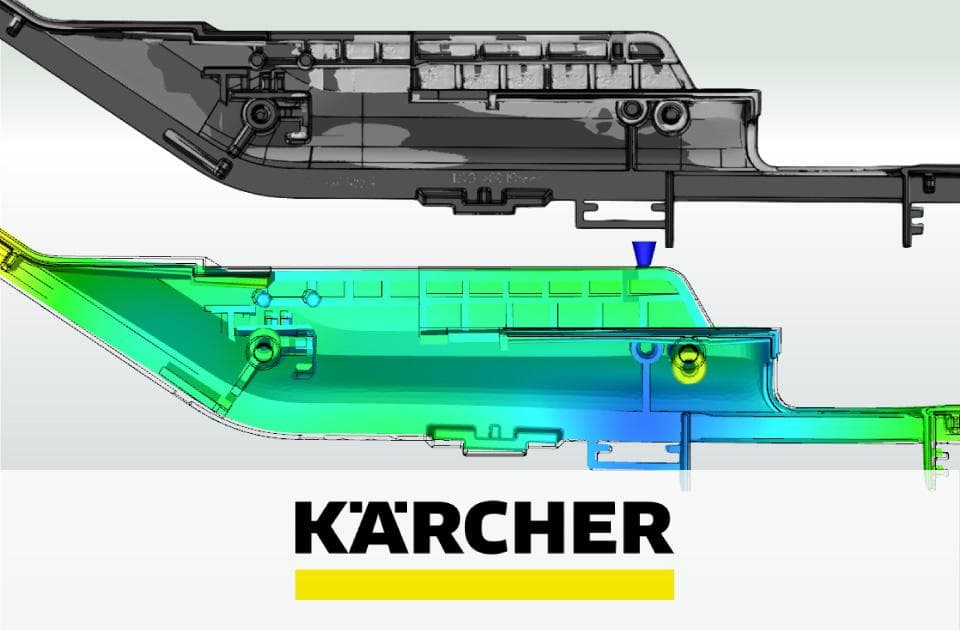

ケルヒャーは射出成形製品を自動で最適化

顧客情報

ケルヒャー(Kärcher)はグローバル市場における洗浄・清掃システムのリーディングカンパニーであり、3000種類以上もの製品を提供しています。

- 顧客名:Alfred Kärcher SE & Co. KG

- 国名:ドイツ

- 産業:消費者向け製品

- 導入ソリューション:Moldex3D Advanced ソリューション、流動解析モジュール Flow、保圧解析モジュール Pack、冷却解析モジュール Cool、そり変形解析モジュール Warp、Designer BLM

1.概要:設計項目の最適値を自動で算出する

ケルヒャーでは年間数百万点に上るプラスチック成形品を製造しています。そり変形は成形品の機能や外観に深刻な影響を与えますが、費用対効果は製造に必要な成形装置のサイクルタイムとサイズによって決定されます。ケルヒャーでは、Moldex3Dを使用することにより、これらの目標の最適化を完全自動化する解析ワークフローを提案しました。このワークフローのメリットは、成形品の形状、プロセス条件、金型設計を同時にパラメータ化できる点です。成形品の開発から金型製作、最終的な量産にいたるまでの、設計、製造プロセス全体を考慮できます。

2.製品の3つの課題

- そり変形、充填挙動、サイクルタイムの最適値の特定

- 解析の完全自動化

- 開発期間の短縮

3.導入ソリューション:APIを活用する

Moldex3D APIの利用による解析プロセスの自動化

4.ケーススタディ:2パターンの最適化モデルを作成

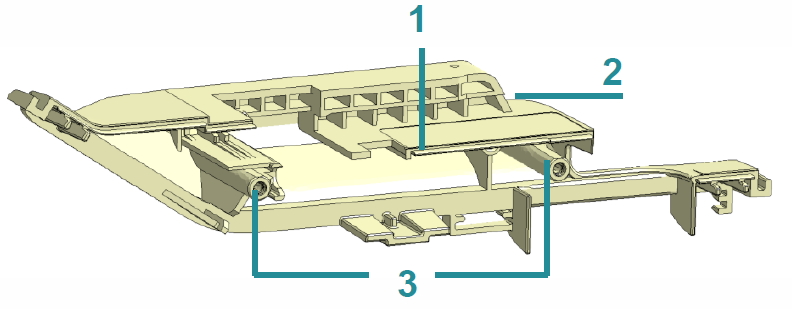

本事例の目的は、バッテリースロットのそり変形の解消です。この成形品には、図1に示すように、1.平坦な取り付け面、2.平坦なバッテリースライド、3.ねじ頭の位置の3つの品質基準があります。最適なソリューションを特定するため、ケルヒャーのチームでは、まず様々な変更条件を設定し、次にMoldex3Dでの検証を行いました。変更条件の設定手順は以下の通りです。

図1 元の設計と主な品質基準

図1 元の設計と主な品質基準

ステップ1:製品設計の変更

ケルヒャーのチームでは既存のリブの設計変更やリブの追加などを含む38の形状に関する、独立したパラメータを変更しました(図2)。

図2 形状最適化パラメータ

図2 形状最適化パラメータ

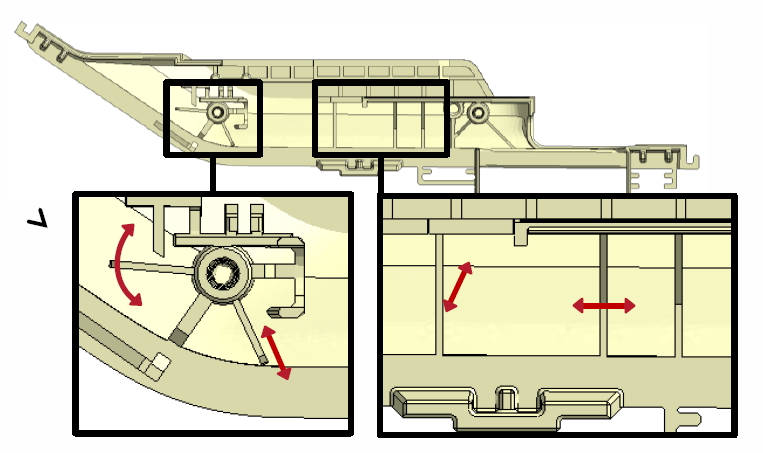

ステップ2:金型設計の変更

本事例ではゲート位置だけを変更しています(図3a)。

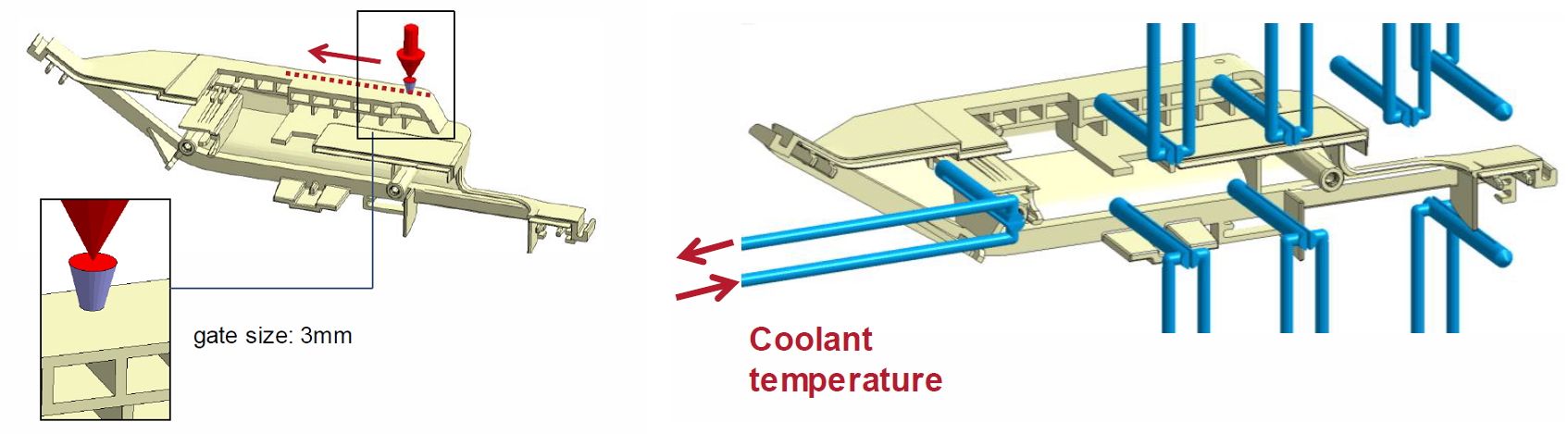

ステップ3:プロセス条件の変更

充填時間、保圧時間、溶融温度、切り替え時間、冷却液温度(図3b)、冷却時間を含む14の製造プロセスに関するパラメータを変更しました。

図3 (a)ゲート位置の変更、(b)冷却液温度の変更

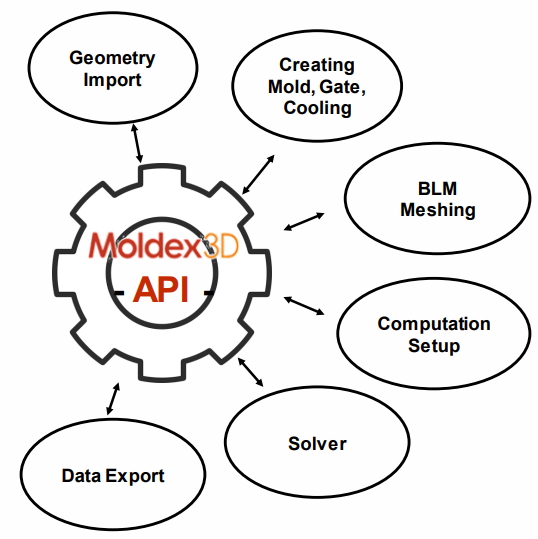

パラメータの変更後、Moldex3D APIによる検証を行いました(図4)。12コアのコンピュータ1台で200回の解析を実行したところ、計算が1週間以内に完了しました。複数の解析を並列実行することで、解析時間をより短縮できます。

図4 Moldex3D APIイメージ

図4 Moldex3D APIイメージ

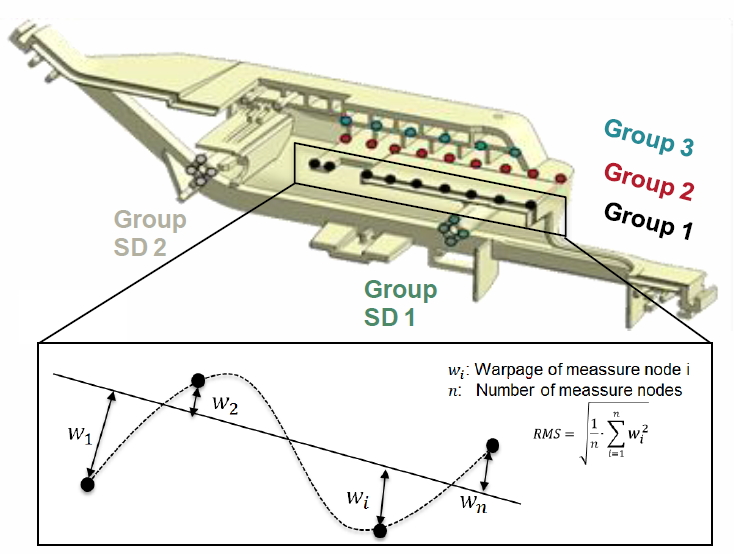

最適化された各応答値を取得するため、情報を抽出したい領域にセンサーノードを追加し、32カ所でそり変形の検出を実行し、5グループの二乗平方根で最適化を行いました(図5)。

図5 そり変形の最適化領域

図5 そり変形の最適化領域

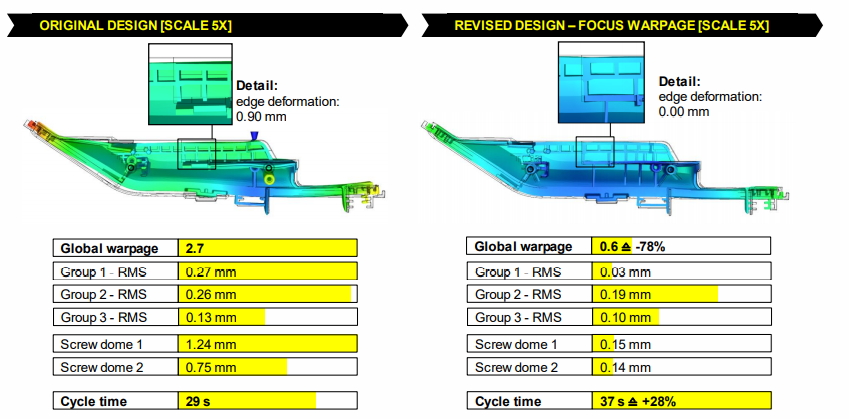

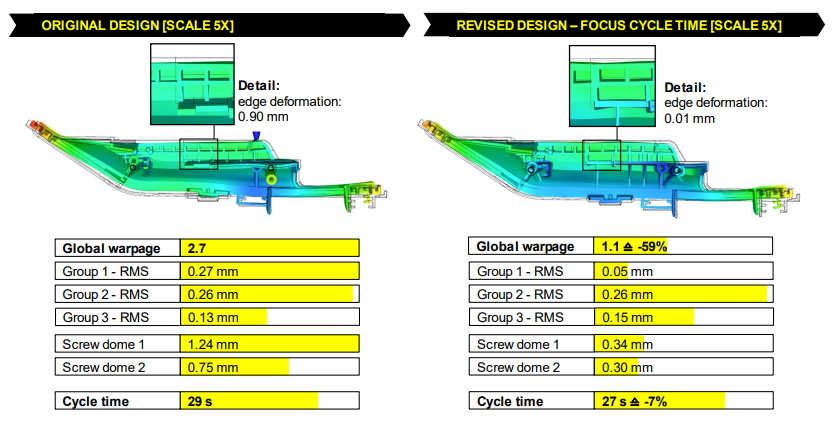

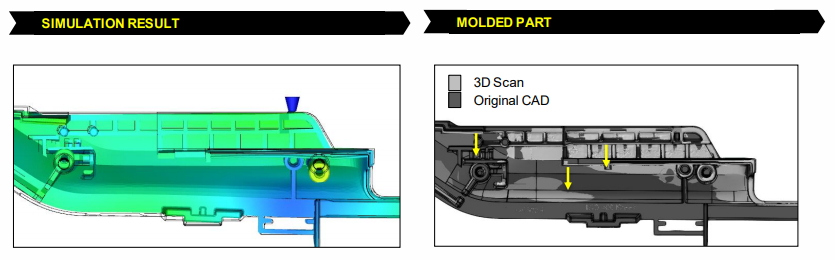

ケルヒャーのチームは、その中から2つの最適化方向を選択し、そり変形と成形サイクルの結果を観察しました。そり変形に特化した最適化では、成形サイクルを許容範囲で維持しながらそり変形を大幅に減少させることができました(図6)。それに対して、成形サイクルに特化した最適化では、成形サイクルの短縮と、そり変形の大幅な減少を可能にしました(図7)。 また、Moldex3Dの解析結果と実際の成形品がほぼ一致していることも確認できました(図8)。

図6 元の設計と変更後の設計の比較(そり変形の最適化に特化)

図6 元の設計と変更後の設計の比較(そり変形の最適化に特化)

図7 元の設計と変更後の設計の比較(成形サイクルの最適化に特化)

図7 元の設計と変更後の設計の比較(成形サイクルの最適化に特化)

図8 解析結果の検証

図8 解析結果の検証

Moldex3Dにより、解析ワークフローは高度な自動化とカスタマイズが可能になりました。1つのワークフローで、製品の形状、金型設計、成形プロセスを変更でき、信頼性に優れた、誤差の少ない解析結果を得ることができます。

5.成果と結論

今回、Moldex3Dを使用することで、以下の結果を確認できました。

1.そり変形、充填挙動、サイクルタイムの最適値の特定

2.解析の完全自動化

3.開発期間の短縮

本事例は下記URLよりMoldex3Dの開発元であるコアテックシステム社の記事を参照しています。

https://jp.moldex3d.com/blog/customer_success/fully-automated-optimization-workflow-for-injection-molding-design-and-manufacturing/

ここまでお読みいただきありがとうございました。