TIANJIN ALSTOM HYDRO 様【重電機・発電機メーカー】

NCSIMUL を使用して、生産性の向上、安全性の改善、製造スケジュールの高速化を実現

天津のALSTOM Hydro社には、1000人以上の有資格従業員が働いている。60000m2の広大な工場は、水力アプリケーションのタービンと発電機を製造するCNC技術と能力を備えている。ここは水力装置の製造を担うAlstom社の最大規模の製造拠点であり、中国のみならず世界市場に供給している。

同社は三峡(14×700MW)とXianjiaba(4×800MW)を含む大きな水力プロジェクトに関与している。 Xianjiabaむけに同社が設計、製造する800MWのタービンは、世界最大の水力タービンである。

同社の課題

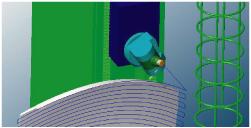

タービンユニットの主要部分のランナーは、重さ200トン以上、直径8メートル以上、高さ約4メートルにもなる。同社は、タービンのランナー上に設置される巨大な刃を製造している。 Li Jungai が率いる技術チームは、このような縦横3メートルのタービンブレードを、100トン以上の素材から製造している。

“中国およびアジアでは水力プロジェクトの要望が日増しに高まっています。より速く、より簡単に、より安全にタービンブレードを製造することが我々に願われているのです。” “私たちは5軸や複合加工機での製造効率を毎年改善しなければなりませんでした。スプリングテクノロジー社のソリューションを使用することで、利益を追加し、さらに利益を増やすことになりました。”

と Li Jungai は語っている。

タービンブレードの形状をマスターするのはNCプログラマーにとって最も複雑な仕事の1つと言えるだろう。さらに同社は高さ3メートル以上にもなるタービンブレードを扱っているのである。

シングルブレードの荒加工が80時間かかるため、月に3個のブレードを製造するペースだというが、Li Jungai 率いる技術チームのミスはほぼ0に等しいという。

“良好な表面品質を実現するために、1本のブレードにつき平均5万個のGコード(シングルライン)が使用されています。1つのブレードのプログラミングがどれほど大変であるか、またNCマシンでの加工がどれほど大変であるか想像できると思います。”とLi Jungai は語っている。さらに、こう続けた。

“我々のエンジニアは工具パスを作成するためにNXを使っているので、機械にダイレクトにプログラムを送ることに慣れていました。非常に長いドライ-ラン(演習)セッションに入った時に、実際のプログラムで生産性を増やすためのオフラインのソリューションを探していました。そして、ついに完全な解決を見つけました。”

NCSIMULを使ったシミュレーションの利点

“私達は工具パスを出すためにCAMソフトを使用してみましたが、その結果は、NCSIMULでISOコードを直接シミュレーションした場合のようにはなりませんでした。しかしNCSIMULを使えば、NC工作機械の工具パスを確認し、その精度を保証することができます。今ではすべてのCAM工具パスをチェックするために、NCSIMULを使用しています。スピンドルヘッドがNCSIMULと同等の値段(2.5~3万ユーロ)と考えると、我々がどうやってROIを得たかが分かるでしょう! NCSIMUL は既存のマシンで驚くほど生産性を向上させることができます”

と、Li Jungai は語っている。

過去においては、プログラマーはまず現場経験を元にプログラムを作成し、マシン上でエラーやデフォルトを見つけていた。問題があればマシン上での再プログラミングで修正するか、プログラムをCAMに戻して修正していた。そして再度、NCマシン上でプログラムをテストを行っていた。 しかし今は、実際の加工現場での作業の前に、NCSIMUL上でマシン環境を直接シミュレーションでき、プログラムの修正ができるため、時間を大幅に短縮できるのである。

プログラムのチェックに必要な時間は飛躍的に減少し、生産性の向上は現場で明白な事実となった。機械の稼働効率も改善され、ドライ-ランは行われなくなった。

“実加工の前に干渉、スピンドル停止も検知でき、安全性が高まりました。オペレータは確信を持って業務ができます。躊躇せずにフルスピードで加工ができます。 NCSIMUL を使用すれば、生産性の向上、安全性の改善、製造スケジュールの高速化が可能です。”

と、Li Jungai は語っている。

OPTITOOLを使って最適化

同社はスプリングテクノロジー社の他の製品である OPTITOOL を使い、サイクル時間の短縮、表面仕上げの改良、部品毎のコスト削減を実現した。コスト削減を図るマネジャーは、非常に高価なオートメーション装置と高速加工機に大きな投資を行うことがある。しかしながら工具パス最適化のためのソリューションは、 NCSIMUL の拡張でほんの1クリックで実現可能なのである。

NCSIMUL を利用したプログラムにはエラーがない。また全ての問題の可能性が事前にチェックされている。NCプログラムでNCSIMULの最適化モジュール OPTITOOL を実行することが重要である。 NCSIMUL は工具パスを小さなセグメントに分割でき、それぞれのセグメントで切削条件(素材除去の体積など)を解析できる。さらに秒単位の素材除去や切削の高さ/幅、各セグメントの工具動作タイプを元に、ISOプログラムの送り、速度を最適化できる。(企業のノウハウともいえる)工具パスを修正せずに、 OPTITOOL は送り速度設定を改良したベストな加工条件を提案するNCプログラムを出力できるのである。

“私のチームでは、加工パラメータの選択や我々の経験を元にした送り速度の設定に困難を感じていました。コードが多い(平均5万行)ため、この設定が本当に課題でした。しかしOPTITOOL を使用することで、 OPTITOOLが提案する送り時間を採用し、プログラムを最適化することで生産性を10% 以上(加工時間8時間以上)も向上できました。実際の加工のためにプログラムを送信する前に、各プログラムの最適化を行っています。”

と、 Li Jungai は語っている。

最適化されたNCコードではチップ負荷が一定になり、製品の表面仕上げが改良される。また、(工具の加工時間がプログラム上で短縮されることで)工具摩耗が軽減される。

Li Jungai は最後にこういう言葉で締めくくってくれた。

“私達が使用している工具寿命が延び、マシンの可動もスムーズになりました。NCSIMUL とOPTITOOLを使用することで、利益を追加することなく、利益を倍増できたのです”